Dokładność przyrządu pomiarowego – czym jest i jak ją wyrazić?

Witam czytelników,

Dziś zajmiemy się tematem określania i wyrażania „dokładności” przyrządu pomiarowego. Termin podaję w cudzysłowie celowo, gdyż właściwe podejście, jakie zalecam przyjmować, to posługiwanie się określeniem „niedokładność”, co bardziej odpowiada pojęciu błędu przyrządu pomiarowego. Jak wiemy nie istnieje przyrząd stuprocentowo dokładny, każdy jest obarczony błędem, a zatem i każdy wykonywany pomiar będzie w jakimś stopniu niedokładnym.

Dobry metrolog to taki, który wie, jak bardzo niedokładnie może coś zmierzyć…

Powyższe stwierdzenie staram się zaszczepiać podczas prowadzonych przeze mnie szkoleń z zakresu metrologii. W pojęciu szerokim oczekiwać można wyznaczenia niepewności pomiaru, która w sposób możliwie najbliższy powinna określać niedokładność wyznaczenia wartości wielkości mierzonych. Metrolog podchodzący do każdego zadania pomiarowego w ten sposób ma większą świadomość wielu czynników, które zaburzają każdy pomiar i wynik uzyskany w ten sposób jest dla mnie bardziej wiarygodny, niż samo wskazanie „suchej” wartości zmierzonej.

Chcąc jednak jak zwykle uprościć sprawę i oderwać się od obliczania pełnej niepewności pomiaru proponuję skupić się na 2 właściwościach metrologicznych, którymi opisać można każdy przyrząd pomiarowy, a które to rozpatrywane razem dadzą obraz odnośnie zdolności pomiarowej tegoż przyrządu.

Błąd pomiaru („poprawność”, w ang. „accuracy”)

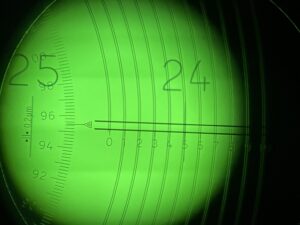

Traktując rzecz podręcznikowo błąd przyrządu pomiarowego (czy też błąd wskazania), to różnica między wartością zmierzoną przez przyrząd a wartością wzorcową (rzeczywistą – w ujęciu czysto abstrakcyjnym, gdyż nie da się bezbłędnie wyznaczyć tej wartości…). Ponieważ wiemy, że jeden pomiar to nie pomiar, uściślijmy naszą definicję jako różnicę między wartością średnią z serii pomiarów a wartością rzeczywistą. Oczywiście gdy mowa o pomiarach, bo we wzorcowaniu posługujemy się błędem największym zamiast uśredniania!

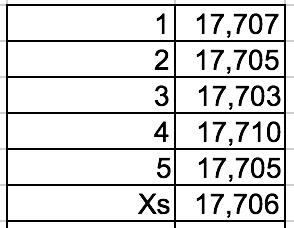

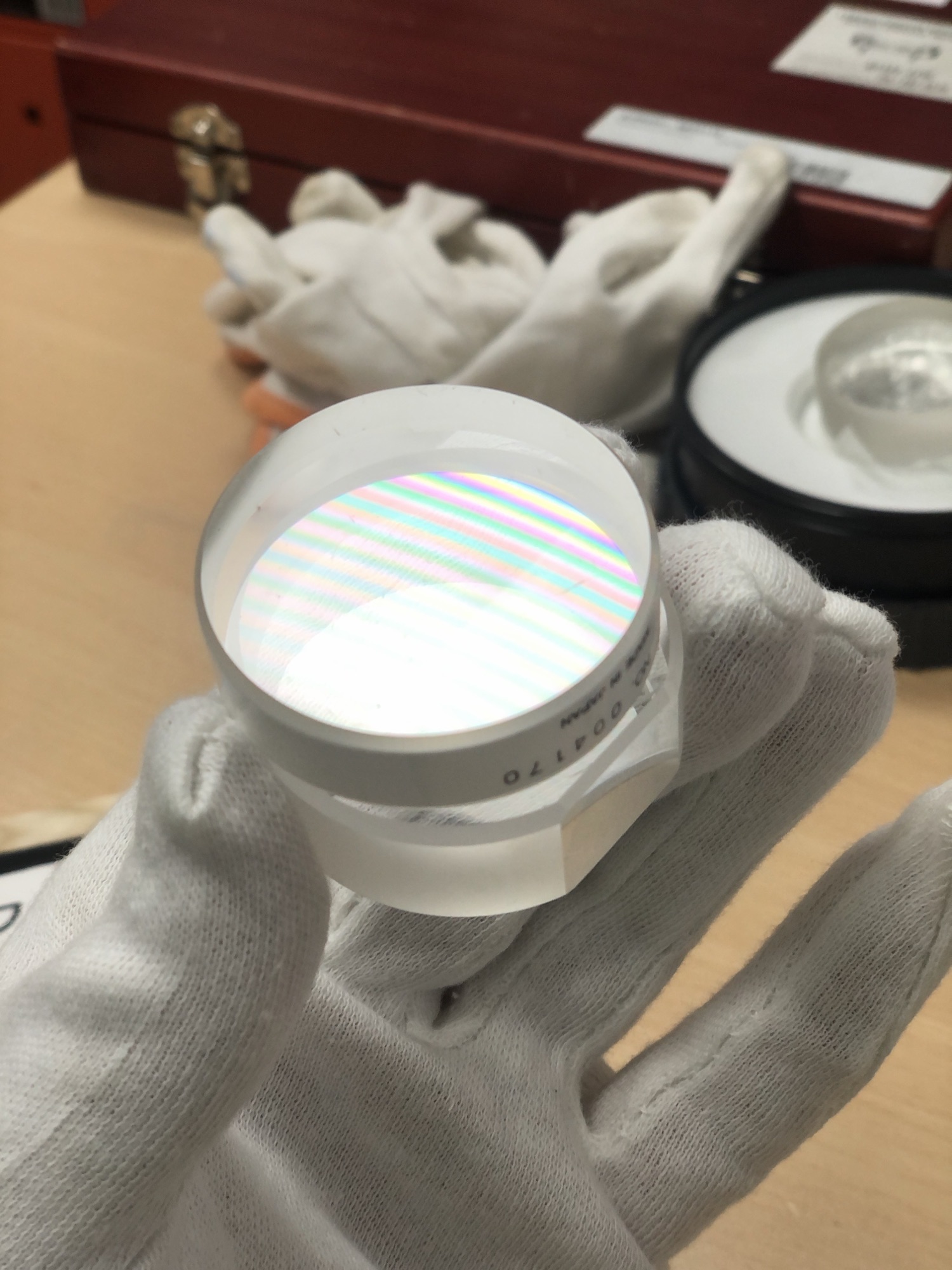

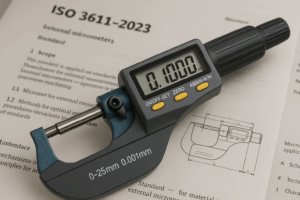

Rozpatrzmy poniższy przykład, w którym przy użyciu mikrometru zewnętrznego o rozdzielczości 0,001 mm zmierzono obiekt o nieznanej wartości (pomijamy niepewność pomiaru z jego wyznaczenia):

Wartość średnia z 5 powtórzeń to 17,706 mm, zatem przyjmujemy za wartość zmierzoną 17,706 mm. Praktyczne wykorzystanie tak wyznaczonego wymiaru to choćby zastosowanie wartości +0,006 mm jako korekty w procesie.

Podsumowując: potoczna dokładność przyrządu pomiarowego jest w profesjonalnym ujęciu błędem wskazania przyrządu pomiarowego, a więc różnicą między wartością wskazaną, a wartością „rzeczywistą”.

Rozrzut wskazań, błąd powtarzalności („precyzyjność”)

Drugim parametrem, który okazuje się kluczowy przy określaniu zdolności pomiarowej przyrządu, a który powinniśmy rozważyć jako uzupełnienie błędu wskazań, jest właśnie błąd powtarzalności czy też rozrzut wskazań. Najprościej mówiąc parametr ten mówi nam o tym, jak powtarzalne wyniki daje przyrząd pomiarowy niezależnie od wartości, jaka jest mierzona. Idealna sytuacja to oczywiście taka, w której seria n pomiarów kończy się uzyskaniem n jednakowych wartości.

Kontynuując przykład z punktu 1 – analiza wyników mówi nam, że rozrzut wskazań (definiowany jako różnica między wartością największą a najmniejszą) wynosi 0,007 mm (17,710-17,703 mm). Naturalnie aby jednoznacznie ocenić tę wartość należy zapewnić idealnie powtarzalne warunki pomiaru – jakakolwiek zmiana ułożenia przyrządu względem detalu może całkowicie zafałszować pomiar!

Parametr dopuszczalnego błędu powtarzalności wskazań jest często określany przez normy i powinien być traktowany na równi z błędem wskazania jako kluczowy określający zdolność pomiarową przyrządu.

Jak zatem określić zdolność pomiarową przyrządu?

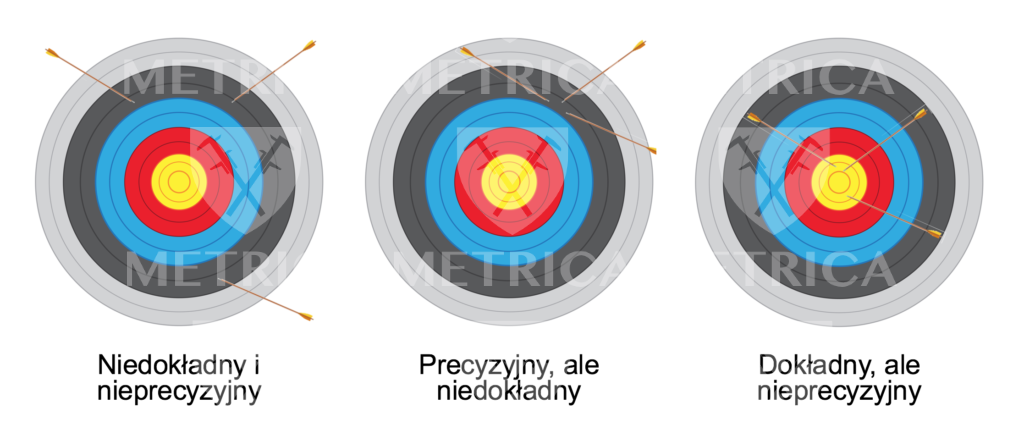

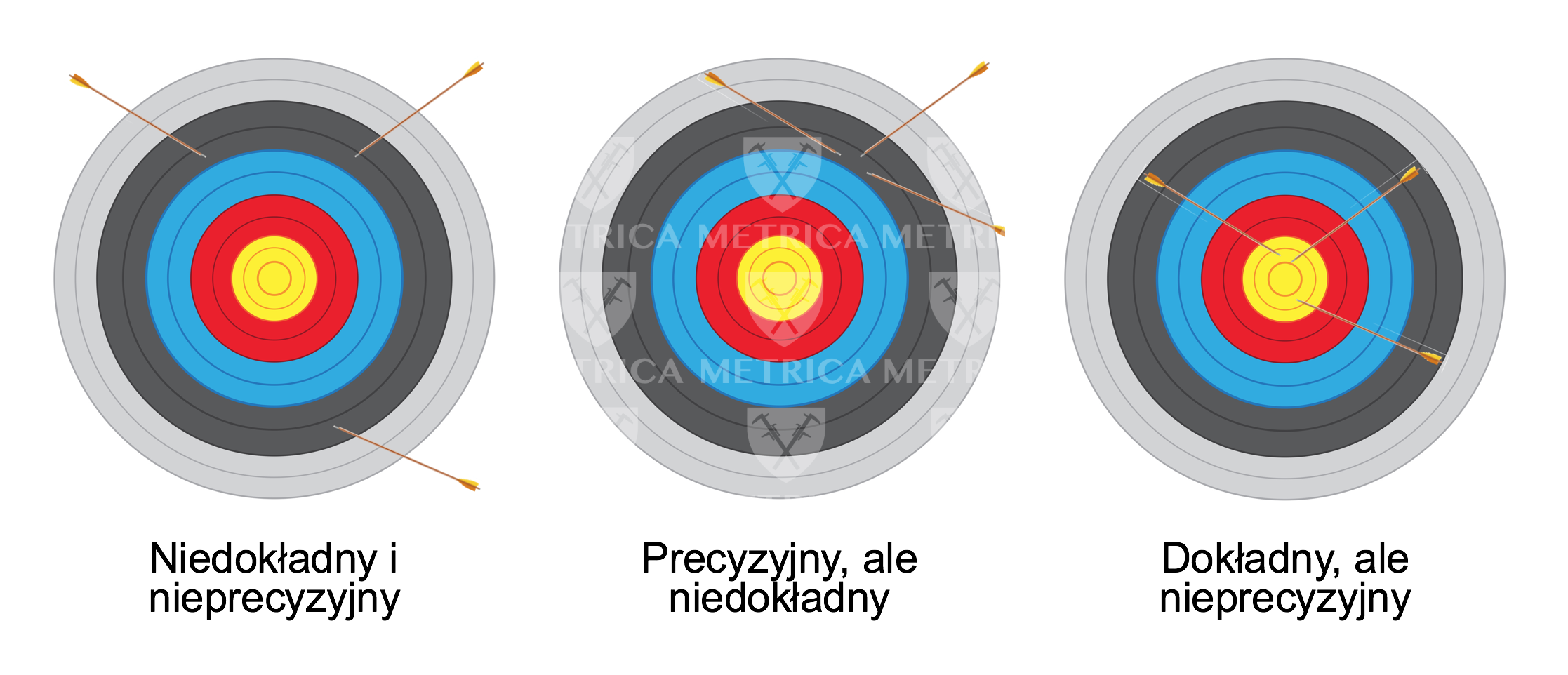

Posługując się dwoma omówionymi wyżej charakterystykami, możemy zakwalifikować każdy (większość) przyrząd pomiarowy do jednej z 4 kategorii. Trzech niepożądanych…

…oraz jednej idealnej:

Tylko narzędzia, które dają dokładne i powtarzalne wyniki są narzędziami, na których możemy polegać w codziennej pracy związanej z zapewnieniem jakości. Zasady ujęte wyżej w możliwie prostych słowach znajdują zresztą odzwierciedlenie w wielu stosowanych regułach dobrej praktyki pomiarowej. Czy widzicie na przykład związek między powyższymi dwoma cechami a powszechnie stosowanymi w ocenie zdolności procesu współczynnikami Cp i Cpk?

Opublikuj komentarz

Musisz się zalogować, aby móc dodać komentarz.