Metody ustalania odstępów między wzorcowaniami – którą wybrać?

Witam serdecznie,

W dzisiejszym wpisie chciałbym pokrótce omówić kwestię harmonogramu sprawdzeń czy też okresowej kontroli wyposażenia pomiarowego. Poniższy tekst ma na celu pomóc w znalezieniu odpowiedzi na pytanie: jak często wzorcować przyrządy pomiarowe?

Jednym z elementów zachowania spójności pomiarowej jest ustalenie i przestrzeganie harmonogramu wzorcowania wzorców i przyrządów pomiarowych. Każda organizacja utrzymująca lub wdrażająca system zarządzania wyposażeniem pomiarowym staje prędzej czy później przed koniecznością opracowania skutecznego i realnego harmonogramu sprawdzeń i wzorcowań. Skutecznego – czyli takiego, który zapewni, że wykorzystywane narzędzia pomiarowe będą zawsze wzorcowane na czas, a co za tym idzie przygotowane do właściwego i zgodnego z założeniami ich wykorzystania, oraz realnego – czyli mówiąc krótko, możliwego do zrealizowania.

Jak wiadomo głównym celem wzorcowania jest określenie błędu wskazania przyrządu pomiarowego. Na podstawie obserwacji zmian błędu wskazań w czasie, możemy oszacować stopień zgodności z naszymi (czy też normatywnymi) wymaganiami oraz stopień zużycia przyrządu. Obserwacja tych zmian (np. dryftu) pozwala nam na odpowiednio wczesne reagowanie zmierzające do wyeliminowania ryzyka, że niezgodny przyrząd zostanie użyty w procesie pomiarowym. Logiczne zatem wydaje się, że wraz ze wzrostem częstotliwości kontroli ryzyko będzie maleć. W praktyce jednak nie jest możliwe sprawdzanie wyposażenia co tydzień czy co miesiąc – przede wszystkim z uwagi na koszty oraz ograniczanie dostępności przyrządu. Naszym zadaniem jest zatem znalezienie złotego środka pomiędzy pewnością co do wyników zwracanych przez przyrząd a kosztami i ograniczoną dostępnością.

Zacznijmy od sporządzenia listy wyposażenia pomiarowego będącego na wyposażeniu przedsiębiorstwa. Następnie przyrządy warto podzielić na grupy, zwłaszcza na dwie zasadnicze:

1. Przyrządy biorące udział w procesach pomiarowych mających na celu zapewnienie jakości produktu czy usługi

2. Pozostałe przyrządy wykorzystywane np. na warsztacie, które w zapewnieniu jakości udziału nie biorą.

Osobiście jestem zwolennikiem racjonalnego podejścia, które nie zawsze pokrywa się z zaleceniami np. audytorów. Naturalnie zgodnie z zaleceniami norm, np. ISO 9001 (o wymaganiach normy ISO/IEC 17025 nie muszę tu rzecz jasna wspominać), zidentyfikować należy całość wyposażenia pomiarowego, i wyraźnie oznaczyć te narzędzia, które nie podlegają pod „system” (np. suwmiarki na warsztacie, termometry i inne mierniki będące elementem instalacji hydraulicznej itp.). Wystarczy wyróżniająca je etykieta. Na tej podstawie określimy zatem przyrządy z grupy pierwszej jako podlegające okresowej kontroli. Pozwoli nam to na ograniczenie zbędnych kosztów oraz uniknięcie niezasadnych z jakościowego punktu widzenia problemów.

Oczywiście grupę 1 można dalej dzielić na podgrupy, np. przyrządy mające wpływ na zapewnienie bezpieczeństwa wyrobu, czy też wpływające na krytyczne parametry jakościowe. Przykładem zastosowania podobnych podziałów w praktyce może być np. ustalenie, że przyrządy „krytyczne” wzorcować będziemy w akredytowanych laboratoriach, a pozostałe niekoniecznie. Rozwiązanie takie ponownie pomoże w optymalizacji kosztów.

Przechodząc do ustalenia odstępów czasu między wzorcowaniami, w pierwszym kroku musimy przeanalizować wymagania nadrzędne, a więc prawne i normatywne. Jeżeli posiadamy wyposażenie podlegające pod przepisy metrologii prawnej, a więc biorące udział w procesie sprawdzenia, musimy dostosować się do harmonogramu legalizacji ponownych. Tu nasze pole manewru jest ograniczone, gdyż harmonogram ten narzucony jest odgórnie. Pamiętajmy natomiast, że samo legalizowanie przyrządów nie zwalnia nas z konieczności ich wzorcowania.

Przyjrzyjmy się teraz popularnym metodom ustalania odstępów czasu (spotkać możemy potoczne określenia jak np. czasokres lub interwał) między wzorcowaniami. Zadanie nie jest tak proste, jak może się wydawać i wielokrotnie trudno jest obejść się bez zaawansowanych obliczeń i analiz statystycznych.

Metoda 1 – tzw. regulacja schodkowa

W metodzie tej termin następnego wzorcowania jest wydłużany lub skracany na podstawie analizy wyników otrzymanych na świadectwie. W pierwszym kroku określić należy dopuszczalny błąd wskazań dla danej grupy przyrządów. Następnie ustalamy procentowe progi akceptowalności, przykładowo 0-20%, 21-60%, 61-100%. Jeżeli znaleziony błąd mieści się w pierwszym progu, wydłużamy termin kolejnego wzorcowania. Wynik z progu drugiego powoduje pozostawienie terminu bez zmian, a z progu trzeciego powoduje jego skrócenie.

Zaletą metody schodkowej jest dopasowanie do rzeczywistego stanu (zdolności w zapewnieniu charakterystyk metrologicznych) wzorcowanych przyrządów oraz stosunkowo prosty algorytm. Za wadę należy natomiast przyjąć pewne trudności organizacyjne (nierównomierne rozłożenie prac), jakie generuje brak stałych terminów.

Metoda 2 – karty kontrolne

Metoda ta wpisuje się znakomicie w zagadnienia statystycznej kontroli jakości. Wybierane są kontrolowane parametry (np. dryft i rozrzut wskazań). Parametry te monitorowane są na wykresach kontrolnych (karty Shewharta). Wykorzystanie kart pozwala nam na ciągłe monitorowanie parametrów, co z kolei dostarcza danych umożliwiających dobre poznanie charakterystyk przyrządu. Wadą metody jest niewątpliwie konieczność wykorzystania systemów komputerowych, z uwagi na konieczność wykonywania skomplikowanych obliczeń. Pozwala ona jednak dość skutecznie przewidzieć zachowanie przyrządu w czasie i co za tym idzie – odpowiednio wcześnie zareagować.

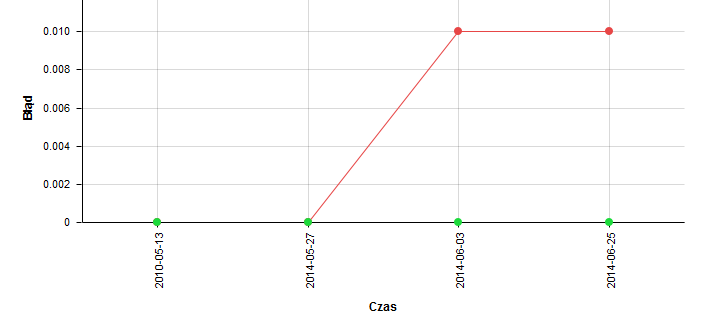

Wykres zmiany błędu wskazania przyrządy pomiarowego w czasie. Obserwacja błędu pozwala nam na reakcję ze stosownym wyprzedzeniem.

Wykres zmiany błędu wskazania przyrządy pomiarowego w czasie. Obserwacja błędu pozwala nam na reakcję ze stosownym wyprzedzeniem.

Metoda 3 – czas pracy przyrządu

Metoda opiera się na powyższych, przy czym nie wykorzystuje się odstępu czasu w miesiącach czy tygodniach, a monitoruje się roboczogodziny. Po przepracowaniu określonej ilości godzin przyrząd przekazywany jest do wzorcowania. Zaletą jest więc dopasowanie kosztów do rzeczywistego wykorzystania przyrządu. Wadą przede wszystkim są spore koszty początkowe (konieczność instalacji systemu monitorującego czas pracy narzędzia) oraz jeszcze trudniejsze rozłożenie pracy niż w metodach poprzednich, gdyż trudno jest w ogóle ocenić, kiedy przyrząd przeznaczony będzie do wzorcowania.

Metoda 4 – stałe odstępy

Zdecydowanie najczęściej stosowana i najprostsza metoda ustalania odstępów między wzorcowaniami. Przyrządy dzieli się na grupy (a i to nie zawsze), następnie dla każdej z grup ustala się stały okres czasu między wzorcowaniami, np.:

przyrządy pomiarowe – 12 miesięcy

wzorce pomiarowe – 24 miesiące

Stosować można oczywiście dowolne inne podziały, np. pod kątem częstotliwości użytkowania lub warunków pracy. Największą zaletą jest niewątpliwie łatwość stosowania metody, wadą natomiast niedopasowanie czasokresów do rzeczywistego użytkowania przyrządu oraz wysokie ryzyko użytkowania przyrządu niespełniającego wymagań. Metoda ta rzadko gwarantuje wymagany poziom pewności co do wyposażenia pomiarowego. Jeśli już decydujemy się na wprowadzenie stałych odstępów, powinniśmy również ustalić niezależny harmonogram sprawdzeń i przeglądów wewnętrznych, pozwalający na zmniejszenie ryzyka.

Wybór metody

Na podstawie powyższego porównania widać, że wybór idealnej metody nie jest zadaniem łatwym. Przede wszystkim należy przeanalizować zagadnienie pod kątem wymagań procesów pomiarowych i naszych oczekiwań co do ich rezultatów. Mówiąc krótko, im bardziej wymagający proces, tym większą wagę powinniśmy przywiązywać do jego prawidłowej realizacji. Organizacja będąca świadoma istoty pomiarów i stosująca w praktyce niepewność pomiarów powinna odrzucić powszechnie stosowaną metodę stałych odstępów. Rozpatrując temat pod kątem kosztów, im więcej posiadamy narzędzi pomiarowych, tym bardziej powinniśmy zwrócić się ku metodom bazującym na rzeczywistym czasie ich użytkowania. Dodatkowo wziąć należy pod uwagę tak z pozoru prozaiczne kwestie jak planowane w firmie regularne przeglądy i konserwacje sprzętu czy choćby przestoje w okresie wakacyjnym.

W literaturze pojawia się także metoda „czarnej skrzynki”, na temat której jednak nie rozpisuję się, gdyż nie miałem okazji stosować ani widzieć jej wykorzystania w rzeczywistości. Zainteresowanych odsyłam do dokumentu ILAC-G24 2007.