Czujniki długości, czujniki tarczowe. Część 1: Aktualna systematyka, nazewnictwo i źródła wymagań.

Dzień dobry. Tematem, który trafia do opracowania dzisiaj są czujniki długości. Przyjmuję taki maksymalnie ogólny termin na określenie grupy narzędzi do pomiaru długości, których zasada działania opiera się na ruchu przesuwnym lub wychylnym trzpienia dotykającego mierzonego wyrobu, i który to ruch (pozycja) jest zamieniany na wskazanie analogowe bądź cyfrowe za pośrednictwem przetwornika. Przetwornik może z kolei być mechaniczny, optyczno-mechaniczny, elektryczny bądź pneumatyczny.

Celowo chciałem uwolnić się od popularnego określenia czujnik zegarowy, bo trochę się moim zdaniem przeterminowało i jednoznacznie kojarzy się z urządzeniem z odczytem analogowym. Tymczasem w kształcie nowoczesnego czujnika cyfrowego czasem ciężko nawet doszukać się analogii do zegara… Na szczęście w sukurs przychodzi ponownie normalizacja wprowadzając pojęcie czujnika tarczowego, co wydaje się sympatycznym kompromisem.

*Począwszy od tego wpisu chciałbym wprowadzić spójną strukturę dla wszystkich przyszłych wpisów, nazwijmy to technicznych, aby łatwiej było czytelnikom się w nich odnaleźć, a którą proponuję następującą:

- Wstęp

- Normy powiązane – konstrukcja i wymagania

- Systematyka

- Charakterystyki metrologiczne

- Przegląd rozwiązań i zastosowanie

- Porady i właściwe stosowanie

Aktualne normy

Aktualnie posługujemy się następującymi dokumentami dotyczącymi przyrządów czujnikowych:

- PN-EN ISO 463:2007 – Specyfikacje geometrii wyrobów (GPS) — Sprzęt pomiarowy do wymiarów — Charakterystyki konstrukcyjne i metrologiczne czujników tarczowych mechanicznych

Jest to norma konstrukcyjna, a więc opisuje znormalizowane wymiary i kwestie wykonawcze, bez ustalania wymagań, odpowiednik poprzedniej wersji ISO 13385, która dla suwmiarek stanowiła parę z DIN 862 (przypominam – nieaktualne).

- PN-EN ISO 9493:2010 –Specyfikacja geometrii wyrobu (GPS) — Sprzęt pomiarowy do wymiarów: Czujnik tarczowy (typu dźwigniowego) — Budowa i wymagania metrologiczne

Analogicznie do ISO 463, przy czym norma ta dotyczy czujników dźwigniowych (i dźwigniowo-zębatych) zwanych potocznie diatestami.

- PN-EN ISO 13102:2013-02 – Specyfikacje geometrii wyrobów (GPS) — Sprzęt pomiarowy do wymiarów: Elektroniczny czujnik cyfrowy — Charakterystyki konstrukcyjne i metrologiczne

Tak, tak to nie żart, czujniki cyfrowe mają osobną normę konstrukcyjną.

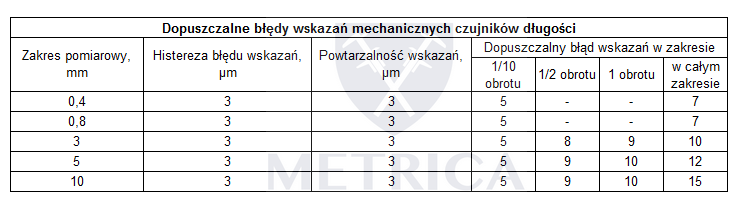

- DIN 878:2018-07 – Geometrical product specifications (GPS) – Mechanical dial gauges – Limits for measurement errors / Dopuszczalne błędy wskazań dla czujników mechanicznych

- JIS B 7503:2017 – Mechanical Dial Gauges

- DIN 879-1:1999-06 – Verification of geometrical parameters – Dial indicator for linear mesurement – Part 1: With mechanical indication / Komparatory do pomiarów liniowych, część 1: ze wskazaniem mechanicznym

- DIN 879-3:1999-06 – Verification of geometrical parameters – Dial indicator for linear measurement – Part 3: With mechanical indication and electrical limit contacts / Komparatory do pomiarów liniowych, część 3: ze wskazaniem mechanicznym i elektrostykowe.

- JIS B 7536:1982 – Electrical comparators

- DIN 32876-1:1999-06 – Verification of geometrical parameters – Electrical linear measurement – Part 1: Analogue reception of the measured quantity; concepts, requirements, testing

- DIN 32876-2:1999-06 – Verification of geometrical parameters – Electrical linear measurement – Part 2: Digital reception of the measured quantity; concepts, requirements, testing

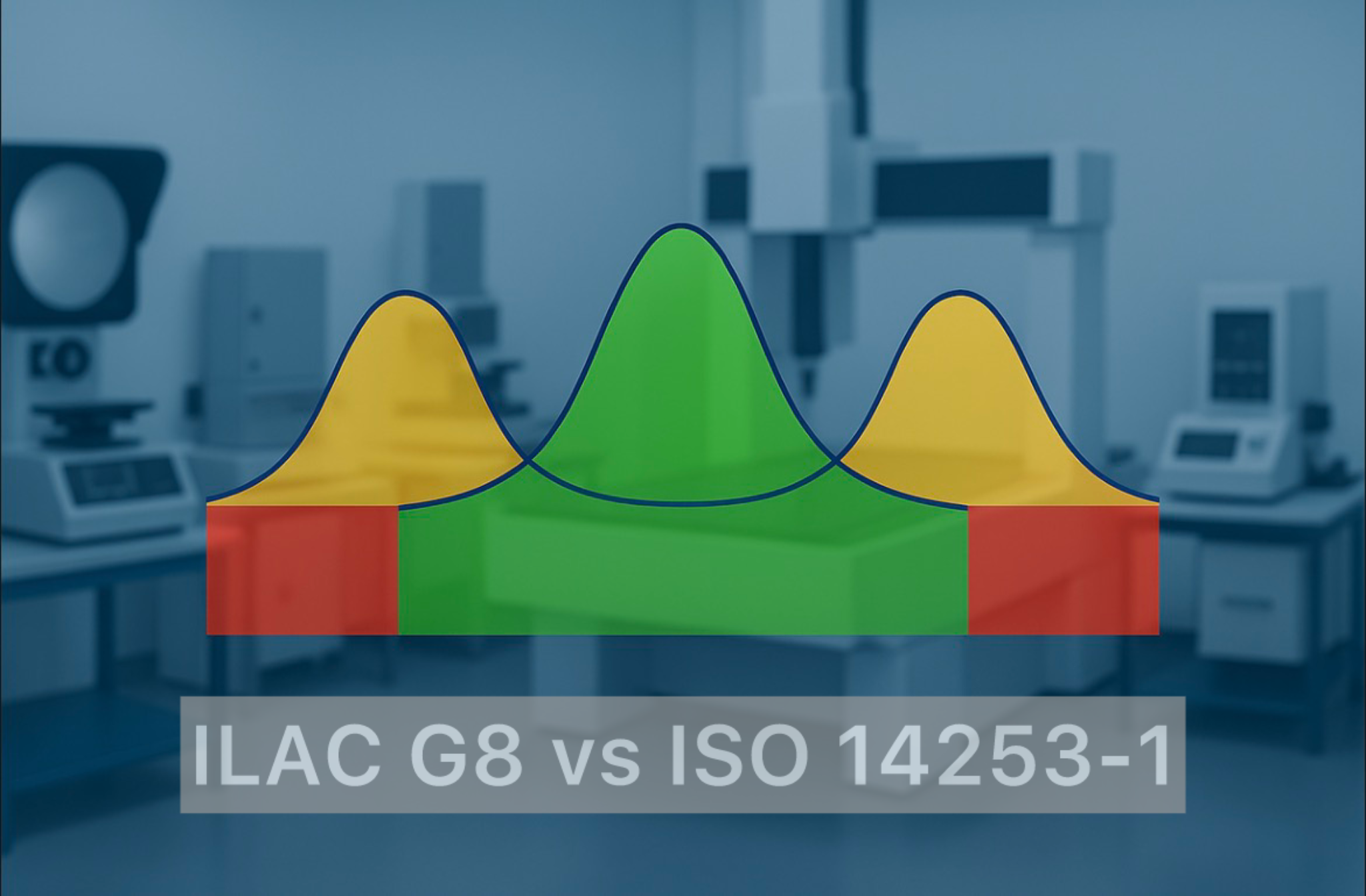

W kwestii normalizacji mamy naturalnie kilka luk, na które chciałbym zawrócić uwagę. Norma DIN 878 będąca źródłem wymagań dla czujników zębatych odnosi się tylko do urządzeń analogowych i nie może być stosowana jako źródło wymagań dla urządzeń cyfrowych. Z kolei norma ISO 13102 nie podaje wymagań, a zatem brak źródła wymagań dla czujników cyfrowych. Musimy póki co posiłkować się wymaganiami producenta. Drugi problem to stosowanie wymagań z normy DIN 878 dla czujników analogowych z działką 0,001 mm, które również jest niewłaściwe – DIN 878 dotyczy urządzeń z działką 0,01 mm. Skąd zatem czerpać te wymagania? Zostaje nam japoński standard JIS B 7503:2017…

Definicje i systematyka

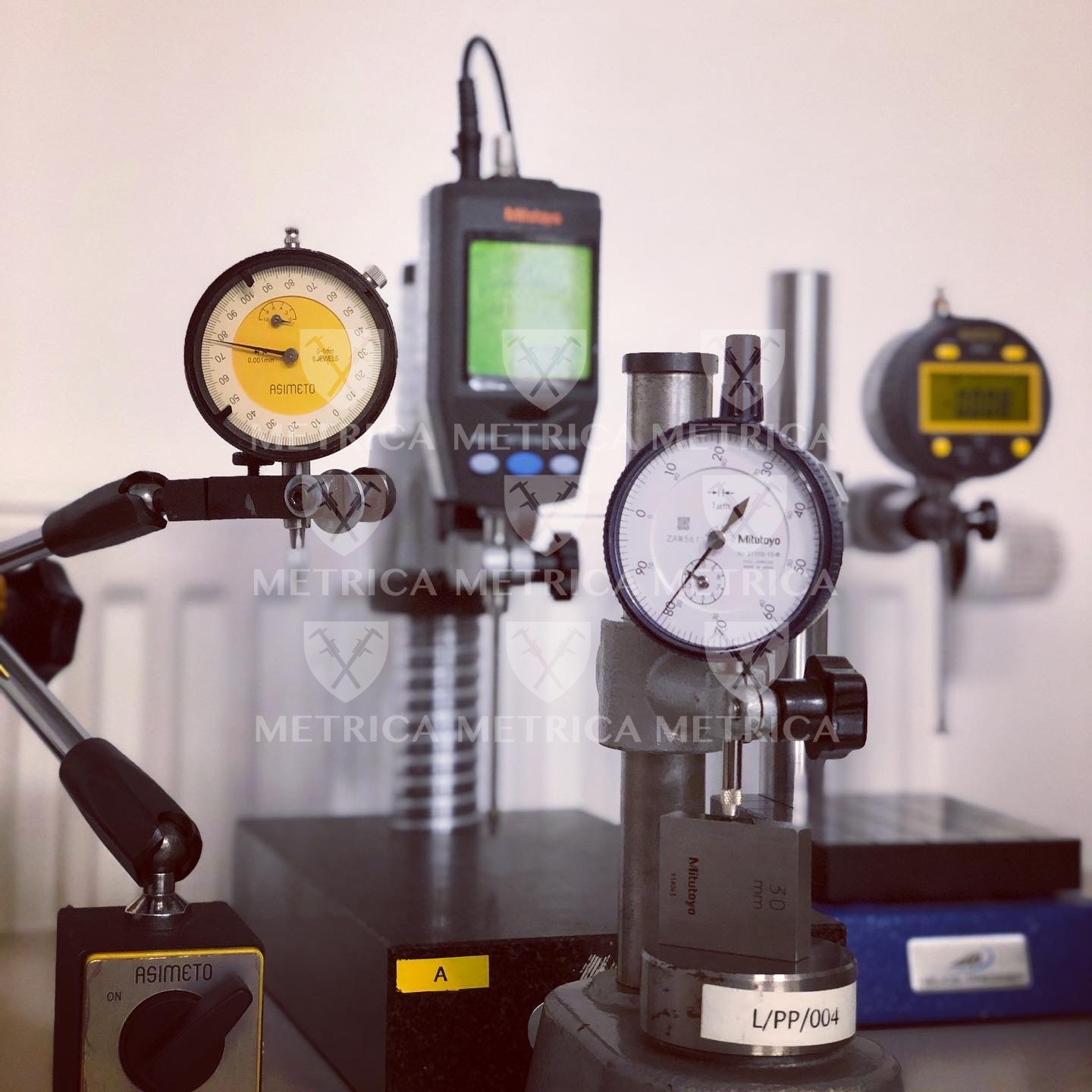

Już z powyższego wykazu norm wyłania się nieco chaotyczny obraz, który związany jest z mnogością rodzajów i odmian urządzeń czujnikowych. Zacznijmy jednak od omówienia cech wspólnych. Czujniki cechuje niewielki nacisk pomiarowy, co w połączeniu z zasadą działania zgodną z postulatem Abbego stawia je w szeregu najdokładniejszych urządzeń pomiarowych. Czujniki rozpatrywać należy w kategoriach przyrządów o niewielkim zakresie pomiarowym, choć oczywiście dostępne są i takie o zakresie do 100 i 150 mm. Mimo, że są wymieniane w jednym szeregu obok innych ręcznych narzędzi pomiarowych, trudno nazwać je ręcznymi, gdyż nie możemy wykorzystywać ich samodzielnie bezpośrednio z ręki. Czujniki najczęściej więc mocowane są w statywach, uchwytach czy kolumnach pomiarowych (stąd znormalizowane średnice tulei), a także są wykorzystywane jako precyzyjny element odczytowy w bardziej złożonych urządzeniach typu średnicówki czujnikowe czy pistoletowe. Trudno nie wspomnieć także o zastosowaniu czujników do mierzenia odchyłek kształtu wyrobu względem wzorca czy detalu wzorcowego w tzw. gage’ach, wykorzystywanych masowo zwłaszcza w branży automotive.

Czujniki długości mechanicze

Pierwsza i zapewne najliczniejsza grupa to czujniki mechaniczne. Obejmuje ona najczęściej spotykane, tradycyjnie nazywane zegarowymi czujniki zębate o wzdłużnym posuwie trzpienia, z odczytem 0,01 lub 0,001 mm o zakresach pomiarowych najczęściej 3/ 5/ 10 mm (choć są produkowane i większe) dla działki setkowej oraz 1 mm dla działki mikronowej.

Wśród czujników mechanicznych wyróżniamy jeszcze 2 warte omówienia podgrupy. Pierwsza to czujniki dźwigniowe i dźwigniowo-zębate, do której zaliczamy popularne diatesty. Tutaj na wskazanie czujnika przekłada się z kolei poprzeczny ruch trzpienia pomiarowego. Kolejna, to czujniki sprężynowe, popularnie zwane mikrokatorami. Tym, co odróżnia je od czujników zębatych, jest dwukierunkowość wskazań – zero znajduje się w środkowym położeniu, a zakres pomiarowy jest symetryczny w dwóch kierunkach – ujemnym i dodatnim. Czujniki takie wykorzystuje się do porównawczej kontroli odchyłek. Charakteryzują się wysoką rozdzielczością i niewielkimi błędami pomiarowymi, przy relatywnie niewielkim zakresie pomiarowym (diatesty najczęściej +/- 0,2 lub 0,4 mm przy działce rzędu 0,002 lub 0,02 mm, a komparatory od +/- 25 do +/- 100 mikronów i działka od 0,5 do 5 mikronów).

Czujnik a komparator

Jestem zwolennikiem używania terminu czujnik dla urządzeń, które mierzą w kierunku rosnącym lub malejącym oraz komparator dla tych o symetrycznym zakresie plus/ minus. Takie rozróżnienie funkcjonuje z powodzeniem w języku angielskim jako gauge (czujnik) oraz indicator (komparator). Swoją drogą zabawne jest powszechne w języku angielskim niepoprawne zamienne stosowanie słów „gage” i „gauge”, ale to chyba nie miejsce na językowe dywagacje.

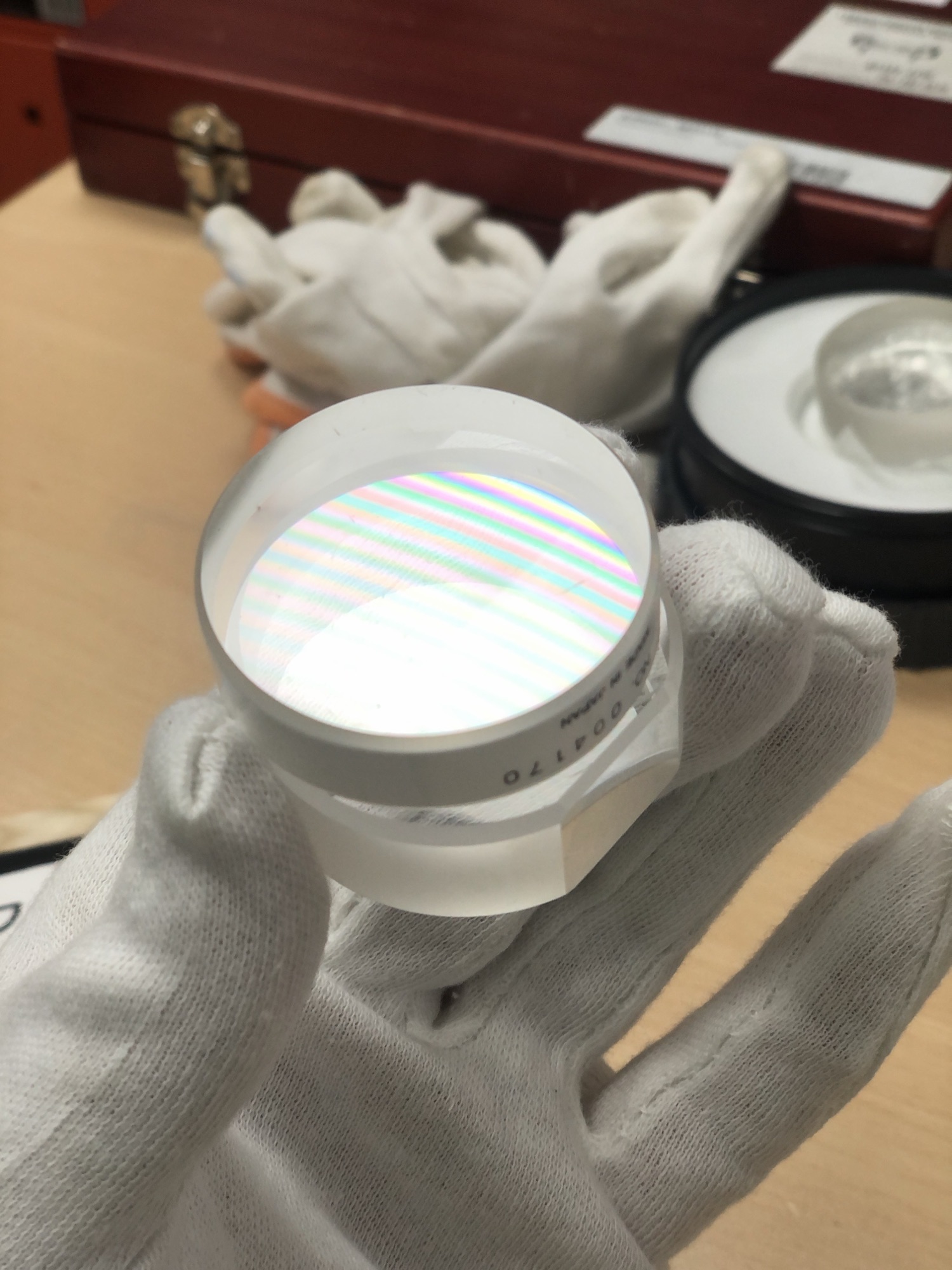

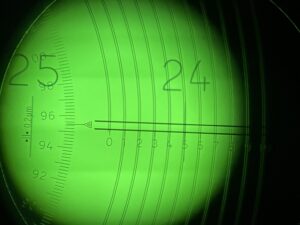

Popularne w latach 70 optimetry i ultraoptimetry były wykorzystywane powszechnie np. do sprawdzania płytek wzorcowych. Obecnie znaczenie czujników optycznych jest raczej historyczne, a ich rolę przejęły czujniki elektryczne, zwłaszcza indukcyjne.

Zasada działania czujnika indukcyjnego opiera się na zjawisku zmiany indukcyjności cewek przetwornika wywołanej zmianą pozycji trzpienia pomiarowego. Czujniki indukcyjne charakteryzują się ogromnym potencjalnym wachlarzem zastosowań – od przemysłowych (kontrola wymiarów w stanowiskach złożonych często z wielu czujników, precyzyjne pomiary odchyłek okrągłości czy bicia) do najwyższej precyzji pomiarów laboratoryjnych (czujniki indukcyjne są np. elementem pomiarowym w stanowiskach do wzorcowania płytek wzorcowych). Dzięki dużemu przełożeniu jesteśmy w stanie odczytywać wskazania z tego typu czujników z rozdzielczością nawet 0,01 µm. Dodatkowo kilka czujników może realizować jeden pomiar metodą różnicową względem wzorca, dzięki czemu jesteśmy w stanie mierzyć naprawdę dokładnie. Z praktycznych zalet warto wspomnieć o niewielkim rozmiarze samego czujnika oraz o możliwości umieszczenia elementu odczytowego z dala od miejsca pracy urządzenia lub wyprowadzenia samego sygnału do zbiorczego urządzenia rejestrującego czy oprogramowania. Na dodatek nie ma problemu z osiągnięciem bardzo małych nacisków pomiarowych nawet poniżej 1N. Możliwości są potężne. Czujniki indukcyjne charakteryzują się zwykle małym zakresem (zwykle nieprzekraczającym 5 mm), a błędy graniczne rozpatrujemy w kategoriach błędu powtarzalności (zwykle 0,1 – 0,2 µm) oraz błędu liniowości wyrażanego w %.

Czujniki długości cyfrowe

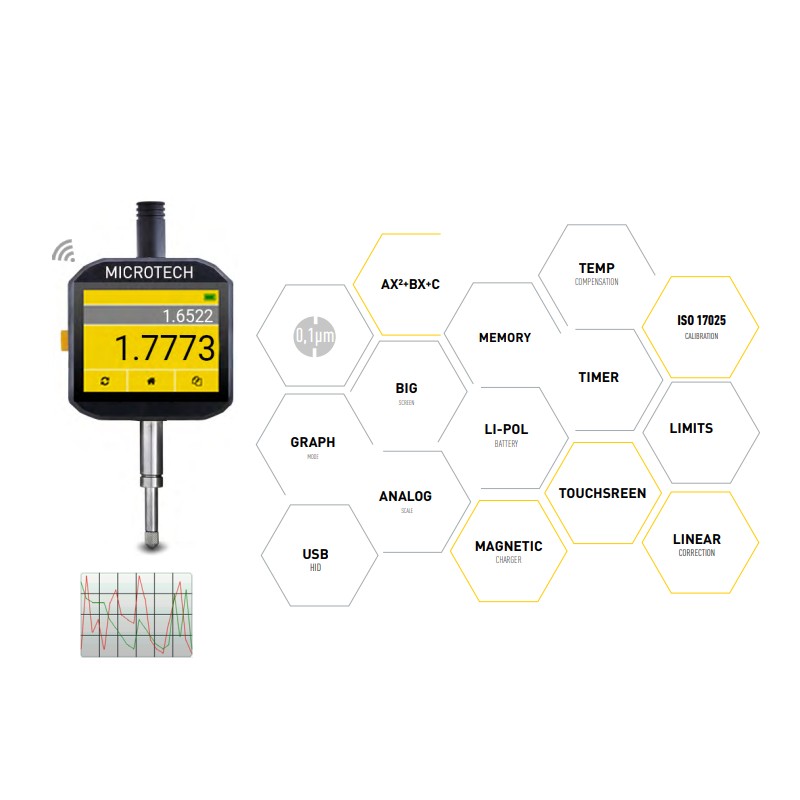

Wraz z rozwojem elektroniki naturalnym kierunkiem ewolucji czujników stały się czujniki cyfrowe wyposażone w inkrementalne układy pomiarowe. O zaletach urządzeń elektronicznych w stosunku do analogowych nie ma się co tutaj rozwodzić, gdyż są one zbieżne dla wszystkich grup narzędzi pomiarowych, wspomnę więc o moim zdaniem najważniejszej. Mianowicie przewaga czujników wynika z możliwości realizacji pomiaru w sposób ciągły, dzięki czemu nadają się idealnie choćby do precyzyjnych pomiarów odchyłek kształtu. Obracając np. wałem z zetkniętym do jego powierzchni czujnikiem i rejestrując dane, możemy uzyskać odwzorowanie pełnego zarysu kształtu (okręgu). Wykorzystanie rejestracji danych, zwłaszcza z możliwością pobrania wyniku co określony interwał czasowy daje bardzo duże możliwości zaawansowanej analizy danych pomiarowych. Czujniki cyfrowe najczęściej występują w wersjach o rozdzielczości 0,01 lub 0,001 mm, ale spotykamy też modele w wersjach 0,005 a nawet 0,0001 mm.

Elektronika daje szereg ciekawych możliwości, z których chętnie korzystają producenci. Wśród ciekawszych rozwiązań wymienić należy zmianę koloru wyświetlacza z zielonego na czerwony po przekroczeniu zaprogramowanej wartości tolerancji (MITUTOYO), specjalne wersje czujników do stosowania w średnicówkach dwupunktowych, które specjalnym wskaźnikiem i dynamiczną funkcją HOLD ułatwiają znalezienie punktu zwrotnego, czy wbudowane systemy do analizy SPC i wprowadzania poprawek (MICROTECH). Wysokiej klasy, zaawansowany czujnik cyfrowy jest często ważnym elementem wyposażenia laboratorium pomiarowego, gdyż łączy w sobie wszystkie pożądane od narzędzi pomiarowych cechy – wysoką dokładność (jako wypadkową niewielkiego błędu i dobrej powtarzalności), uniwersalność zastosowań oraz rozwiązania cyfrowe.

W drugiej części artykułu omówimy charakterystyki metrologiczne oraz zasady właściwego stosowania czujników, dodatkowo przeanalizujemy rynek aby zobaczyć w jak wielu innych urządzeniach pomiarowych kamuflują się czujniki i co z tego wynika. Do przeczytania!

Linki:

Mechaniczne czujniki długości w naszym sklepie

Elektroniczne czujniki długości w naszym sklepie

Wymagania odnośnie przyrządów pomiarowych

Opublikuj komentarz

Musisz się zalogować, aby móc dodać komentarz.