Jak dobrać przyrząd do zadania pomiarowego?

Witam czytelników,

Dzisiejszym wpisem rozpoczynam cykl artykułów na temat: jak dobrać przyrząd do konkretnego zadania pomiarowego? Pytanie to powinno być postawione i solidnie przemyślane zanim podejmiemy decyzję o zakupie narzędzia, dzięki czemu unikniemy rozczarowań, a przede wszystkim dodatkowych kosztów. Niestety wielu użytkowników, często nie mających styczności z zagadnieniami i szkoleniami spod szyldu MSA i SPC, gdzie temat doboru wyposażenia jest często poruszany w kategorii wymagań procesu pomiarowego, narzeka na brak konkretnych wytycznych. Drugą grupą odbiorców, dla której przydatny może okazać się poniższy tekst, są pracownicy działu zakupów, którzy często stają przed zadaniem zakupu wyposażenia pomiarowego, nie dysponując wystarczającymi danymi. Możemy więc śmiało potraktować niniejszy artykuł jako poradnik, który pomoże zakupić przyrząd i być z niego zadowolonym.

Dobór właściwego narzędzia oraz strategii pomiaru powinien odbywać się na możliwie wczesnym etapie projektowania procesu czy też zadania pomiarowego. Sytuacja idealna to taka, w której połączone siły technologów, inżynierów jakości i metrologów definiują wymagania i metodę pomiarową przed rozpoczęciem właściwego procesu. Pozwala to na precyzyjne określenie i znalezienie narzędzia i metody, które po pierwsze zapewnią odpowiednią wiarygodność wyników pomiarów, po drugie pozwolą utrzymać w ryzach koszty i zredukować ilość nieprzewidzianych i na pewno nie pożądanych sytuacji, które prędzej czy później wynikną z niewłaściwie zaprojektowanego procesu pomiarowego. Jest więc to najwłaściwszy etap, na którym powinno się postawić tytułowe pytanie.

Dobór przyrządu krok po kroku

1. W pierwszym kroku ustalić należy oczywiście rodzaj mierzonej wielkości. Chodzi tu o banalny fakt, aby po pierwsze nie mierzyć długości kątomierzem, oraz aby do prostych pomiarów jednowymiarowych nie „strzelać z armaty” kupując maszynę współrzędnościową.

2. W drugim kroku należy określić wartość szukaną (czyli nominalną) wielkości mierzonej i na tej podstawie dobrać przyrząd, którego zakres pomiarowy pozwala na realizację pomiaru. Warto zwrócić uwagę na fakt, że podawane przez producentów sprzętu wartości błędów granicznych odnoszą się do konkretnego zakresu pomiarowego. Jeżeli więc chcemy wymiar nominalny powiedzmy 152 mm mierzyć przy użyciu suwmiarki, wybierzmy model o zakresie 200 mm, a nie 150. Warto trzymać się zasady, że największą pewność co do wyników pomiarów uzyskujemy najczęściej w połowie zakresu urządzenia. Są pewne grupy przyrządów, których charakterystyczną cechą jest większy błąd w początku zakresu (np. klucze dynamometryczne).

3. W trzecim kroku należy (o ile dostarczona dokumentacja techniczna na to pozwala) dokonać doboru przyrządu pod kątem zdolności pomiarowej, będącej relacją błędu wskazania przyrządu MPE (Maximum Permissible Error) do pola tolerancji T mierzonej cechy. W miarę możliwości technicznych należy dążyć do spełnienia zasady:

MPE < 10%T

gdzie MPE oznacza błąd graniczny przyrządu, a T – przedział tolerancji mierzonego wymiaru

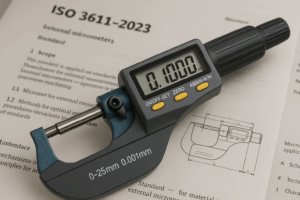

Przykład: dla wymiaru tolerowanego +/- 0,05 mm (T = 0,1 mm) błąd wskazania przyrządu powinien być mniejszy niż 0,01 mm (10% z 0,1 mm).

Jest to zdrowa i powszechnie stosowana zasada metrologiczna, która najczęściej zapewnia odpowiednią wiarygodność otrzymanych wyników w relacji do tolerancji wymiaru, a co za tym idzie dokładności wykonania mierzonego elementu. Jeśli spełnienie tej zasady jest trudne lub niezasadne, można przyjąć większe progi, np.: MPE <30% T.

4. W kolejnym kroku rozważyć należy warunki środowiskowe panujące w docelowym miejscu wykonywania pomiaru. Przede wszystkim zwróćmy uwagę na czynniki szkodliwe – pole magnetyczne, zapylenie, wilgotność powietrza. Jeżeli czynniki te nie zostaną uwzględnione przed zakupem, nasz przyrząd może po pierwsze nie działać poprawnie, a po drugie jego żywotność zostanie w najlepszym przypadku mocno skrócona. Warto więc w tym miejscu przyjrzeć się urządzeniom posiadającym stosowne zabezpieczenia IP (International Protection Rating), np. IP67, czy choćby IP54, w zależności od warunków. Po więcej informacji na temat stopni ochrony odsyłam do normy PN-EN 60529.

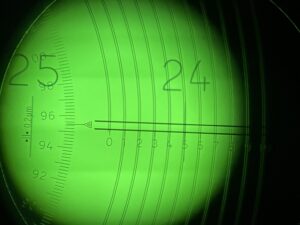

5. W kroku piątym zdefiniujmy często pomijany fakt – kto będzie użytkował przyrząd? Czy będzie to wykwalifikowany personel laboratorium, czy może operator na produkcji? Nie jest tajemnicą, że właściwa interpretacja wyników pomiarów wymaga sporego doświadczenia i znajomości zagadnień z pogranicza metrologii, mechaniki i inżynierii materiałowej, czego nie powinniśmy wymagać od pracowników linii produkcyjnej. Poza tym uważam, że należy dążyć do umożliwienia operatorowi szybkiego i zrozumiałego odczytania rezultatu pomiaru. Możemy mu to ułatwić wybierając np. urządzenie z odczytem elektronicznym zamiast analogowego (umiejętność czytania noniusza nie jest wcale tak oczywista jak się niektórym wydaje), czy też pomyśleć o podłączeniu do komputera lub systemu wskazującego w czytelny sposób, czy wynik mieści się w tolerancji, czy też nie.

W drugiej części artykułu przedstawię kolejne elementy złożonego procesu doboru odpowiedniego wyposażenia. Zapraszam niebawem.

Opublikuj komentarz

Musisz się zalogować, aby móc dodać komentarz.