Pomiary elementów walcowych: jak zmierzyć okrągłość, bicie i współśrodkowość?

Dziś zajmiemy się metodami pomiaru odchyłek geometrycznych opisujących kształt elementów walcowych. Warto zaznaczyć, że pomiary elementów współpracujących typu otwór-wałek to jedno z najważniejszych zagadnień w metrologii długości, będące źródłową zasadą (układ tolerancji i pasowań) prowadzącą do określania relacji niepewności pomiaru względem tolerancji czy metod orzekania o zgodności. Elementy walcowe, takie jak wałki, trzpienie czy tuleje, są wszechobecne w inżynierii mechanicznej i ich dokładność ma bezpośredni wpływ na wydajność i żywotność maszyn.

Ponieważ zagadnienie dotyczy elementów wzajemnie współpracujących, często pod dużym obciążeniem i w długim okresie, wszelkie niedoskonałości będą przekładały się między innymi na:

- problemy montażowe

- wibracje

- przyspieszone zużycie

- nieszczelności

- nadmierne i nierówne naprężenia

Mamy więc do czynienia z jednym z istotniejszych problemów pomiarowych i jakościowych w całym szeroko rozumianym przemyśle, mogącym prowadzić do skrajnie poważnych konsekwencji. Dlatego właściwe zrozumienie i realizacja tych pomiarów ma tak duże znaczenie. A jak pokazują moje prywatne obserwacje – kilka kwestii wymaga doprecyzowania, bo nader często obserwuję powielanie pewnego błędu… Do dzieła.

Opis problemu

Zacznijmy od zdefiniowania obiektu i zadania pomiaru. Przedstawione metody dotyczyć będą szeroko rozumianych wałków i są z natury rzeczy łatwiejsze do zrealizowania metodami tradycyjnymi niż pomiary otworów, z uwagi na zewnętrzne ułożenie i łatwiejszy dostęp do cechy. Pomiarami cech wewnętrznych zajmiemy się w osobnym materiale.

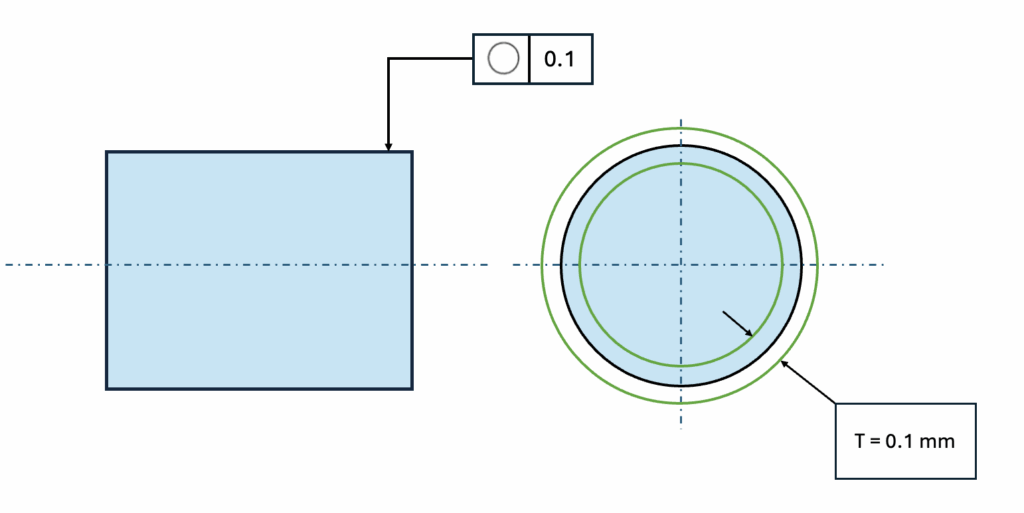

Okrągłość (ang. roundness/circularity) to odchyłka kształtu przekroju kołowego od idealnego okręgu. Mówi nam, jak bardzo dany przekrój poprzeczny elementu walcowego odbiega od perfekcyjnego okręgu. Okrągłość jest niezależna od bicia i dotyczy pojedynczego przekroju. Zarys każdego z przekrojów poprzecznych musi zawierać się pomiędzy dwoma współśrodkowymi okręgami, które różnią się promieniami o wartość tolerancji okrągłości. Najczęściej spotykane w praktyce odchyłki kształtu to trójgraniastość, owalność czy wydłużenie (fasolka).

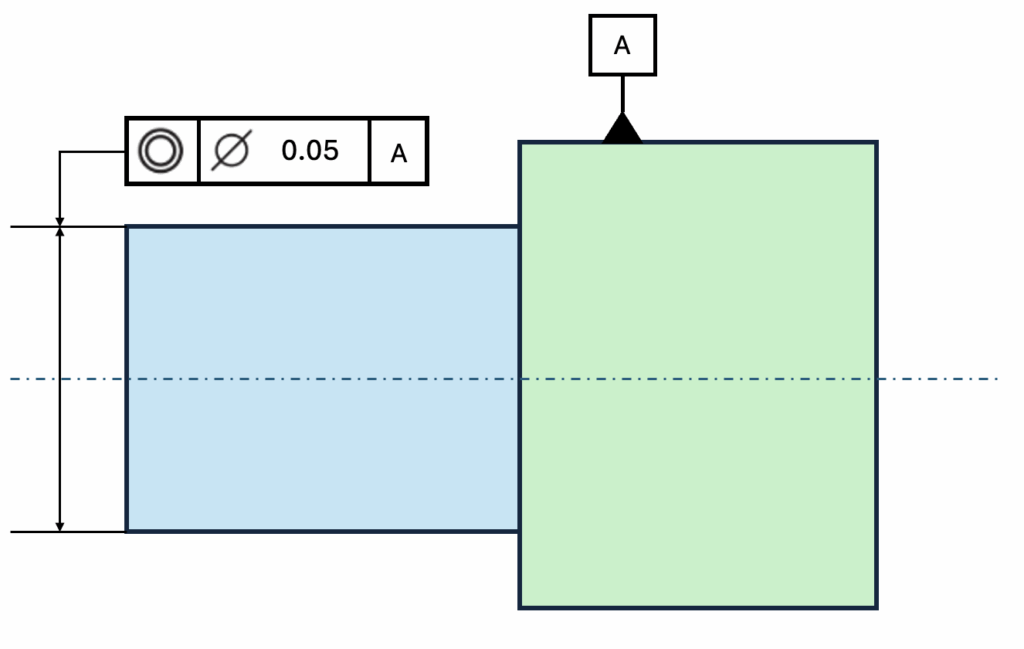

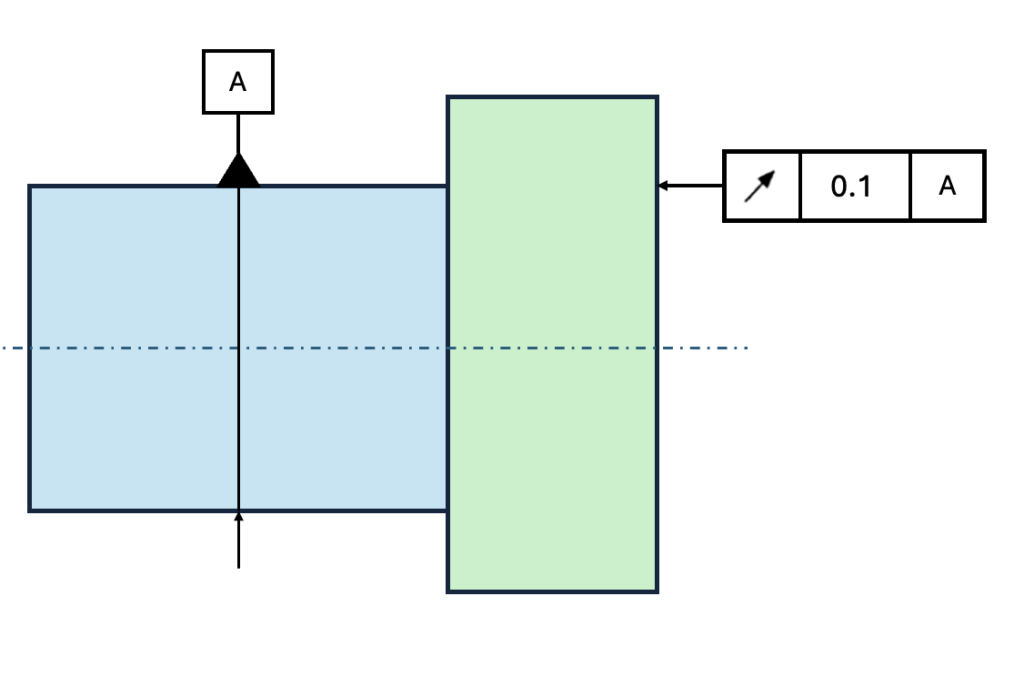

Współśrodkowość (ang. concentricity) i współosiowość to odchyłka położenia osi jednego elementu walcowego (lub otworu) względem osi innego, referencyjnego elementu walcowego (lub otworu). Mówiąc prościej, współśrodkowość określa, jak dobrze dwie lub więcej osi walcowych elementów leży na tej samej prostej. Jest to szczególnie ważne w przypadku wałków z kilkoma stopniami o różnych średnicach, otworów współosiowych z zewnętrzną powierzchnią wałka, czy też elementów, które muszą być idealnie osadzone jeden w drugim. Duża odchyłka współśrodkowości może prowadzić do nieprawidłowego montażu, nierównomiernego obciążenia, wibracji i szybkiego zużycia. Współśrodkowość rozpatrujemy w kontekście punktu względem innego punktu, natomiast współosiowość – prostej względem prostej. Symbolem współśrodkowości są dwa okręgi. W oznaczeniu za symbolem a przed bazą, do której się odnosi podaje się średnicę.

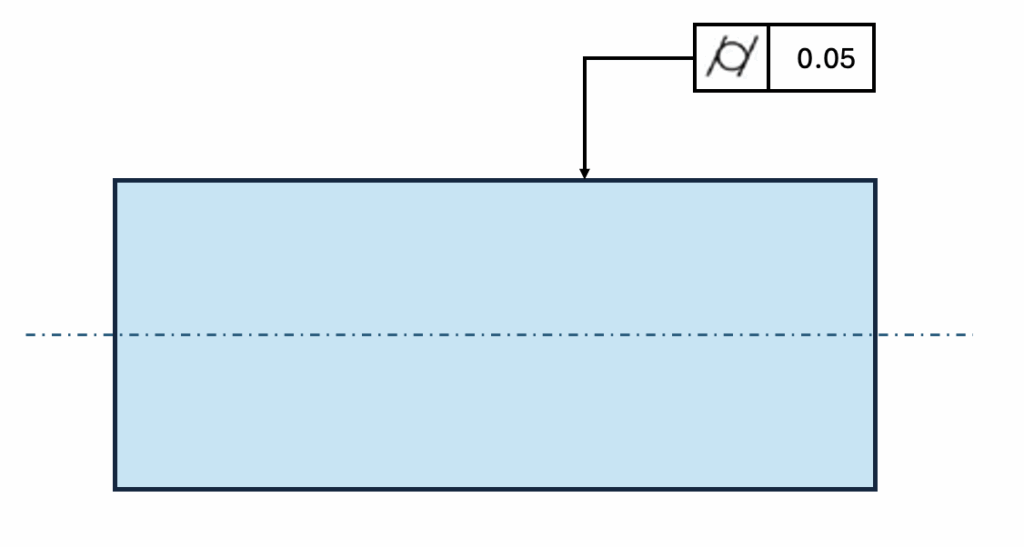

Walcowość (ang. cylindricity) to odchyłka kształtu powierzchni walcowej od idealnego walca. W przeciwieństwie do okrągłości, która mierzy odchyłkę w pojedynczym przekroju poprzecznym, walcowość bierze pod uwagę całą powierzchnię walcową na danej długości. Oznacza to, że uwzględnia ona zarówno okrągłość (w każdym przekroju), jak i prostoliniowość osi oraz równoległość tworzących walca. Element o dużej odchyłce walcowości może mieć zmienną średnicę wzdłuż osi, być stożkowaty, beczkowaty, siodełkowaty lub mieć nieregularne wybrzuszenia. Jest to miara ogólnej poprawności kształtu walca. Polem tolerancji są dwa współosiowe walce. Najczęściej występujące niedoskonałości w kształcie walca to stożkowość, baryłkowość czy wygięcie. Walcowość to w uproszczeniu nic innego jak okrągłość w odniesieniu do bryły.

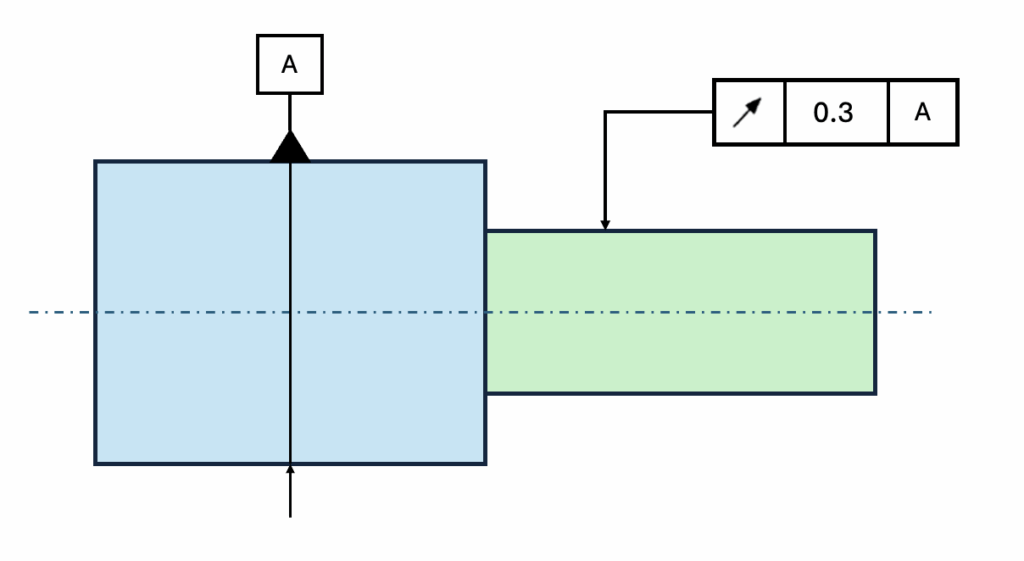

Bicie promieniowe (także: poprzeczne, radialne – ang. runout): Dotyczy powierzchni walcowych i stożkowych. Jest to maksymalna zmienność promienia powierzchni walcowej lub stożkowej, gdy element obraca się wokół swojej osi. Jeśli wałek jest idealnie prosty i współosiowy z osią obrotu, bicie promieniowe wynosi zero. Pole tolerancji wyznaczają dwa współśrodkowe okręgi, które leżą na płaszczyźnie prostopadłej do bazy. Najprościej bicie promieniowe zdefiniujemy jako bicie jednego walca względem drugiego wzdłuż wspólnej osi. Bicie w GD&T symbolizowane jest przez strzałkę skierowaną w prawo do góry.

Bicie osiowe (nazywane także wzdłużnym, czołowe – ang. axial runout): Dotyczy powierzchni płaskich prostopadłych do osi obrotu, np. czoła kołnierza. Jest to maksymalna zmienność odległości punktu na powierzchni czołowej od płaszczyzny prostopadłej do osi obrotu, gdy element obraca się. Bicie osiowe dla lepszego zrozumienia nazwać można biciem powierzchni względem osi walca prostopadle do osi. Symbol jest taki sam jak dla bicia promieniowego, różnica jest w miejscu przypięcia strzałki.

Bicie całkowite (and. total runout) – zarówno bicie osiowe jak i promieniowe mogą być określane także jako całkowite. W tym przypadku pomiary odnoszone są nie do dowolnego przekroju i punktu zerowego, a do całej powierzchni i wspólnego punktu zerowego. Jest to więc wymaganie mówiące o tym, że odchyłki geometryczne nie mogą być przekroczone w żadnej pozycji detalu mierzonego: zarówno bicia promieniowe i czołowe muszą zawierać się w tolerancji. Symbolem bicia całkowitego są dwie połączone strzałki.

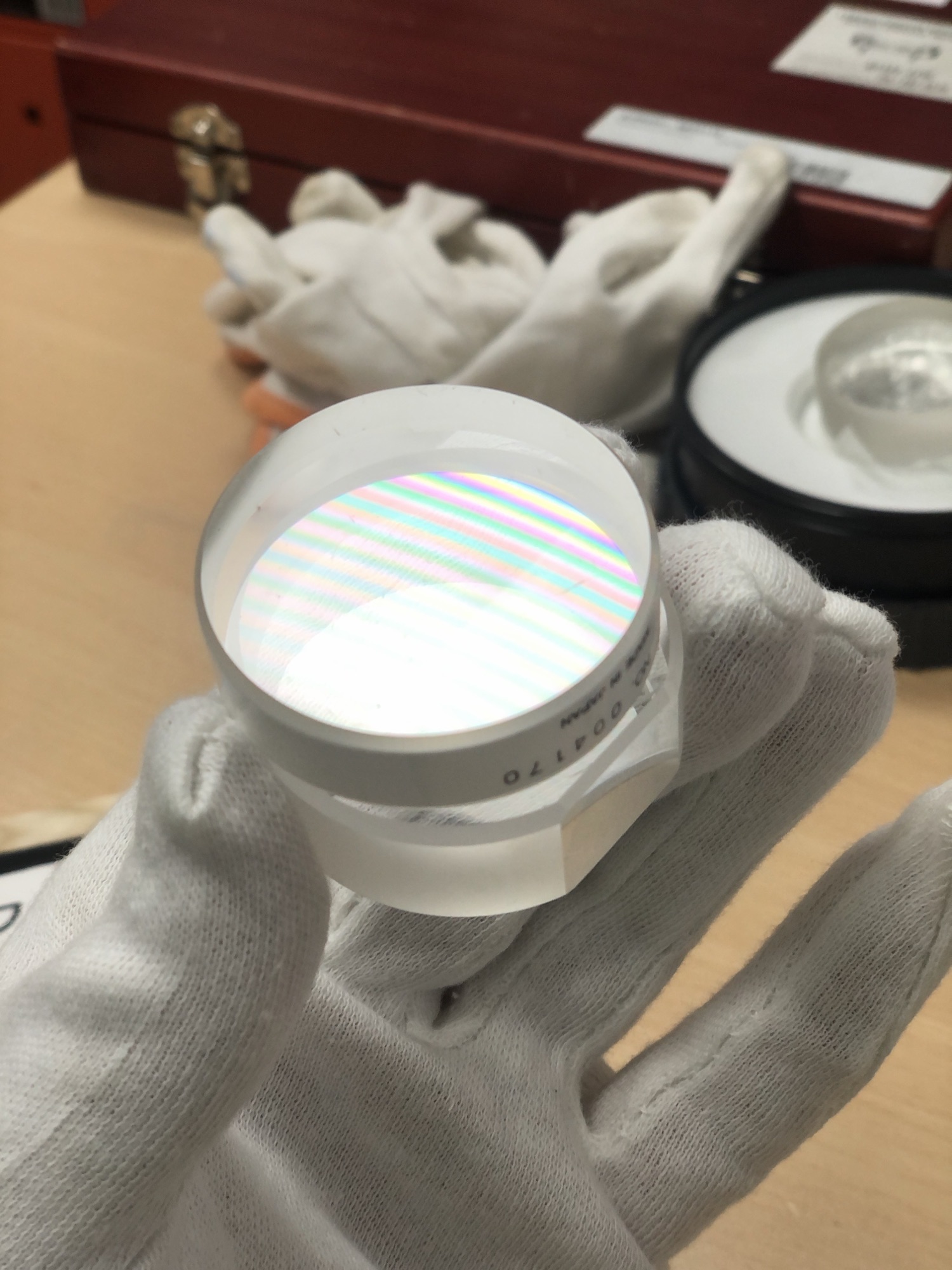

Przyrządy pomiarowe do pomiaru okrągłości

Przyrządy i metody stosowane do pomiaru omawianych cech podzielić możemy na dwie główne grupy:

- bezodniesieniowe

- odniesieniowe

Do pierwszej grupy zaliczymy zaawansowane urządzenia pomiarowe takie jak okrągłościomierze i zapewniają one najlepsze odwzorowanie mierzonego kształtu. Do wyznaczania odchyłek okrągłości znakomicie nada się także maszyna współrzędnościowa. Zaletą tych metod jest matematyczne modelowanie pozwalające na najlepsze odwzorowanie mierzonej cechy bez wpływu geometrii wpływających. Poza tym brak konieczności stosowania dodatkowych baz i uchwytów przyczynia się do pomiaru o najmniejszej niepewności.

Metody odniesieniowe obarczone są błędem wynikającym z przybliżenia, że odchyłka kształtu ma charakter graniastości, stąd mają charakter bardziej przybliżeniowy.

Chcąc prawidłowo mierzyć odchyłki elementów walcowych metodami warsztatowymi, w pierwszym kroku zapewnić musimy odpowiednie bazowanie/ mocowanie detalu. Podstawą będzie więc odpowiedni stół pomiarowy – najlepiej granitowa lub żeliwna płyta kontrola, w odpowiedniej klasie dobranej wg ISO 8512-1 lub 2.

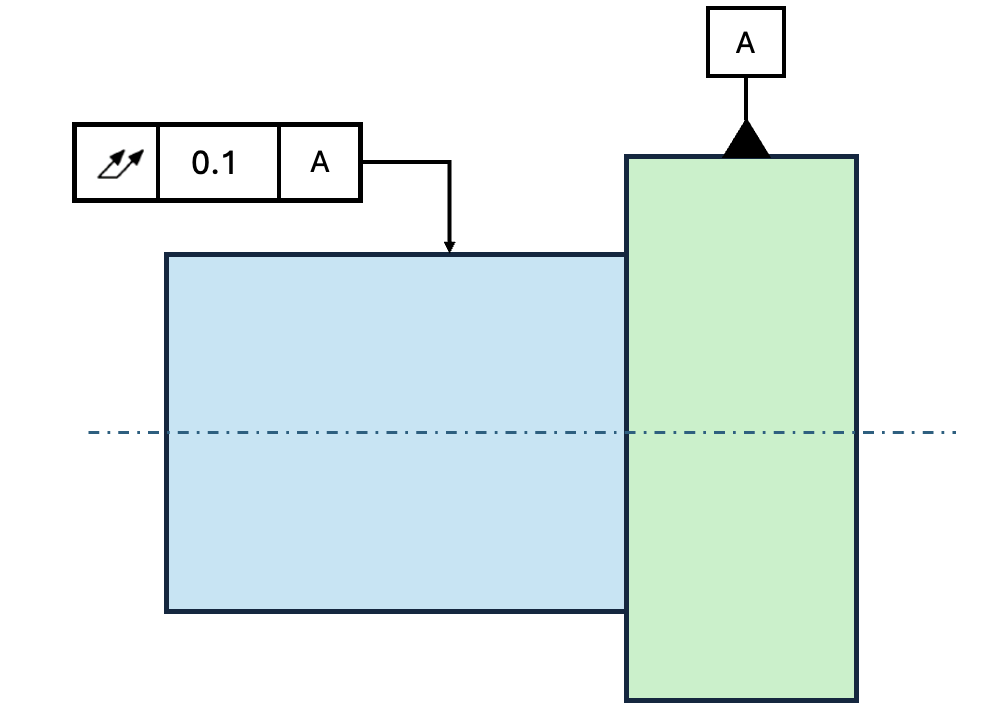

Do ułożenia detalu walcowego niezastąpione okażą się przede wszystkim pryzmy:

Pryzma pozwala na szybkie, podstawowe ułożenie elementu walcowego w sposób umożliwiający pomiar okrągłości/ walcowości. Wybór rodzajów i rozmiarów pryzm jest ogromny – od stalowych po granitowe, z magnesem i bez, w różnych klasach i o różnych kątach – tu kluczowe jest dobranie odpowiedniej bazy pod zadanie pomiarowe. Szyczegłówe wymagania odnośnie pryzm znajdziemy w niemieckiej normie DIN 2274:1981-10.

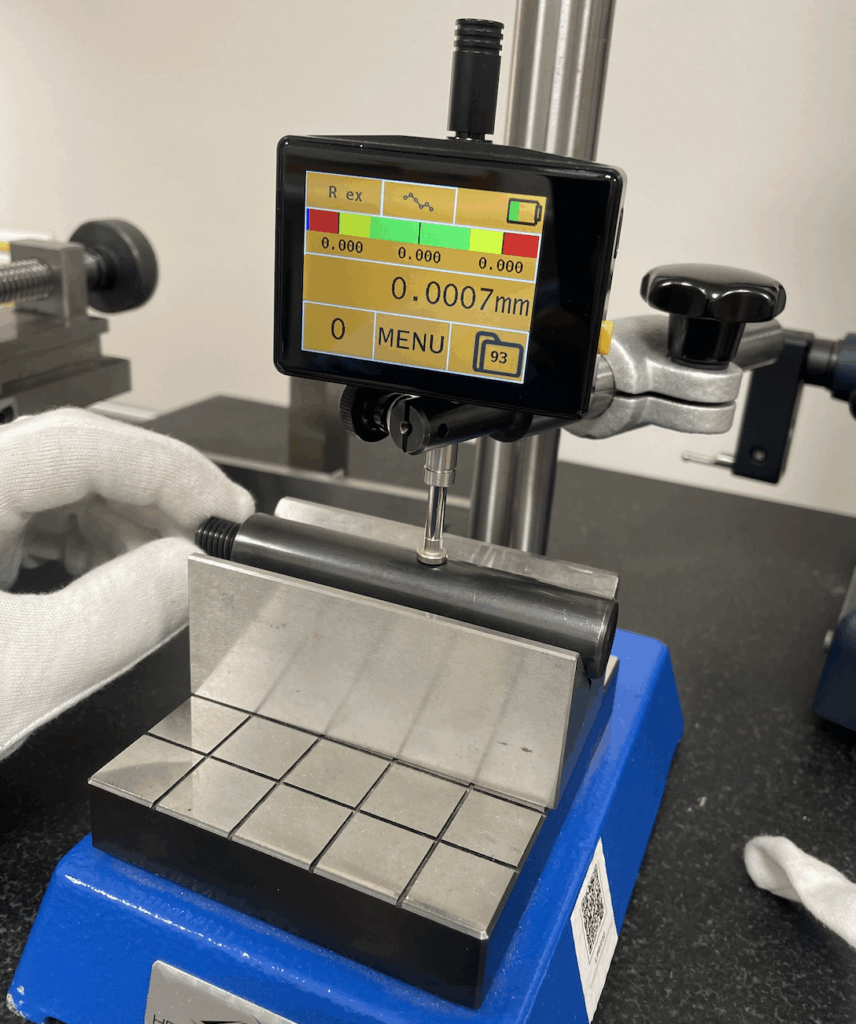

Podstawowym przyrządem wskazującym pozwalającym na uzyskanie wartości zmierzonej będą przyrządy czujnikowe. Dlaczego? Ano dlatego, że w odróżnieniu od sumiarkowych i mikrometrycznych mogą dawać wyniki w sposób ciągły. Przydatny okaże się zarówno czujnik tarczowy jak i dźwigniowy (potocznie w naszym kraju: diatest, od nazwy producenta…), lub w bardziej precyzyjnych i złożonych zastosowaniach – indukcyjny, sterowany pneumatycznie.

Czujnik ze swej natury nie może mierzyć nie będąc uprzednio umieszczony w uchwycie. Tu z pomocą przyjdą więc stoliki pomiarowe czy uchwyty przegubowe magnetyczne, których wybór jest pokaźny. Stolik sprawdzi się lepiej w laboratorium, uchwyt przegubowy w warunkach polowych. Polecam zwłaszcza modele hydrauliczne, gdyż oferują największą stabilność.

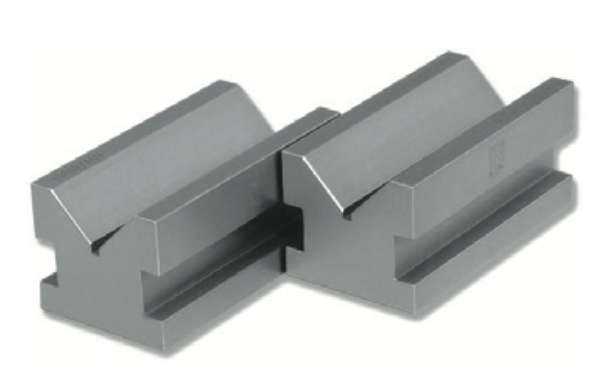

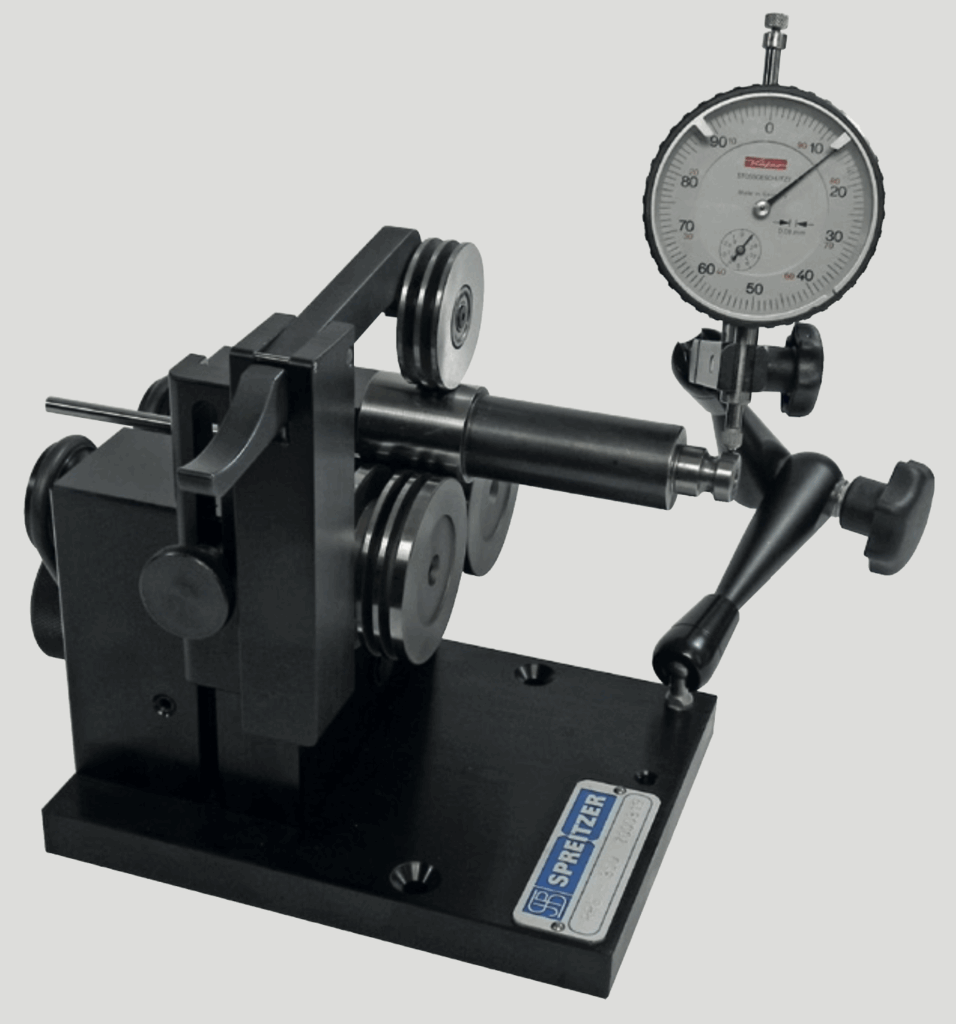

Najlepszym dedykowanym rozwiązaniem do pomiaru omawianych cech pod kątem skuteczności, dokładności, prostoty obsługi i ceny są dedykowane stanowiska do pomiaru bicia.

Stanowiska do pomiaru bicia (zwane także przyrządami kłowymi) występują przeważnie w dwóch odmianach:

- do pomiaru bicia

- do pomiaru centryczności i bicia

Dostępne są zakresy (rozstawy kłów) – od ok 300 do nawet 2000 mm (produkuje MICROTECH, przykład tutaj).

Dobierając odpowiednie dla siebie stanowisko rozważyć musimy kilka czynników:

- rozmiar detalu – długość stanowiska – rozstaw między kłami

- średnica detalu – wysokość od podstawy do środka kłów, górnej powierzchni rolek

- masa detalu

- wymaganie tolerancji – dopuszczalna odchyłka (dobrej jakości stanowiska pomiarowe zapewniają wpływ odchyłek geometrycznych rzędu 0,002 mm)

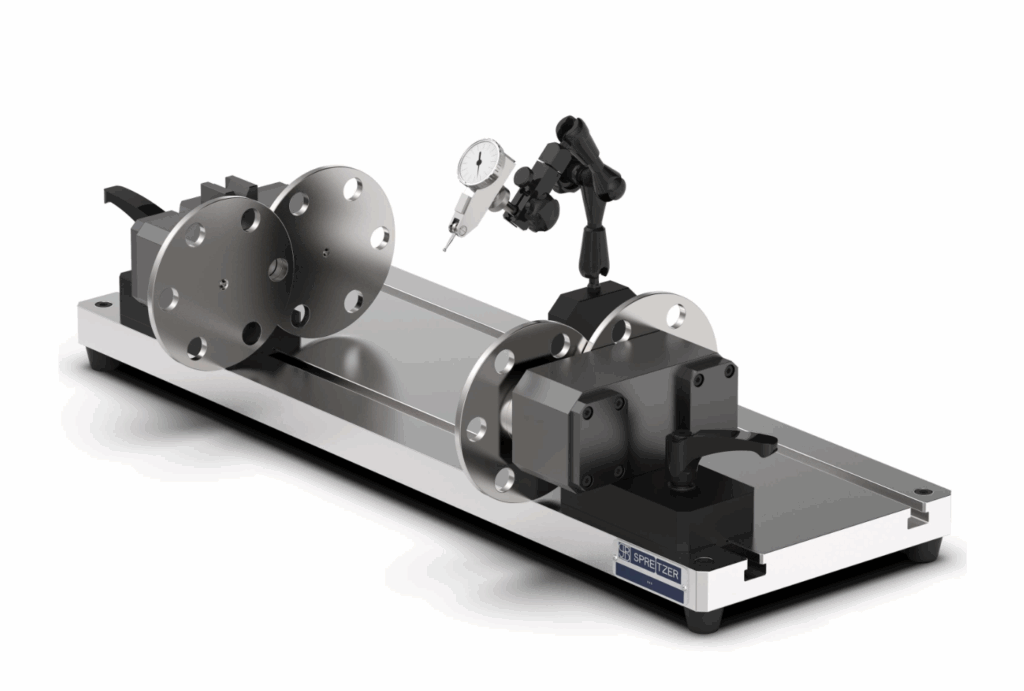

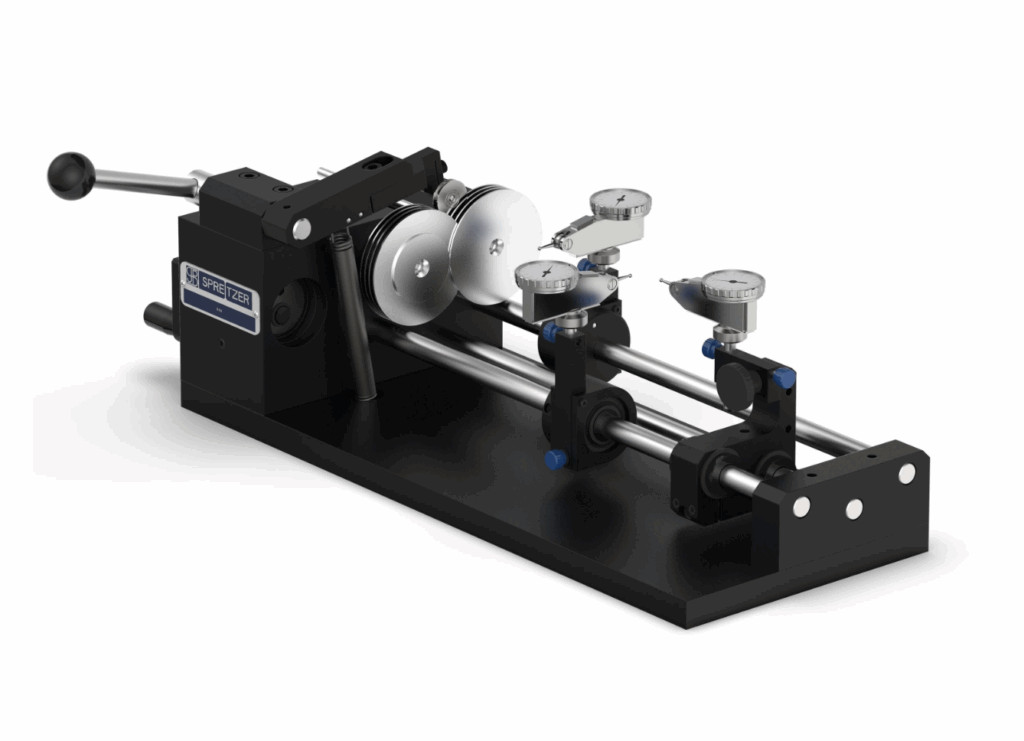

Dostępnych jest wiele akcesoriów i rodzajów koników, rolek, uchwytów itp., stąd warto właściwe rozwiązanie dla siebie skonsultować z producentem. Firma SPREITZER oferuje także ciekawe rozwiązania modułowe, pozwalające na samodzielną konfigurację i rozbudowę:

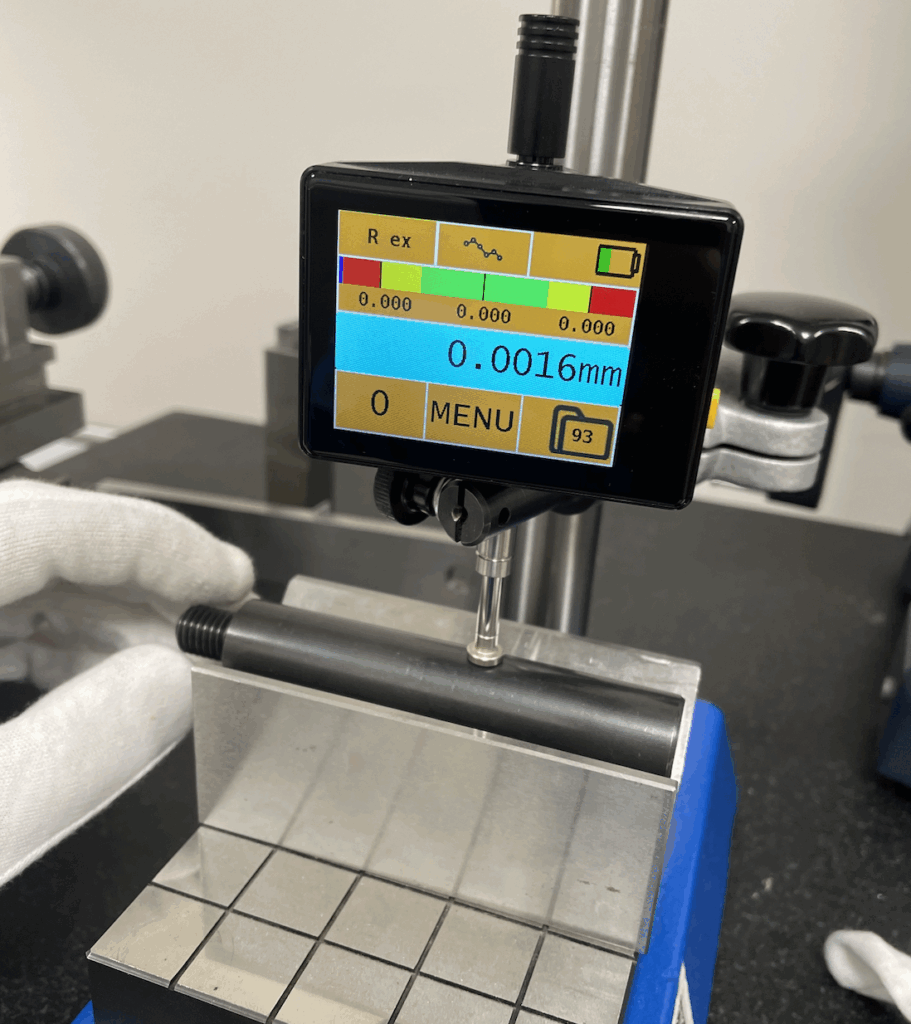

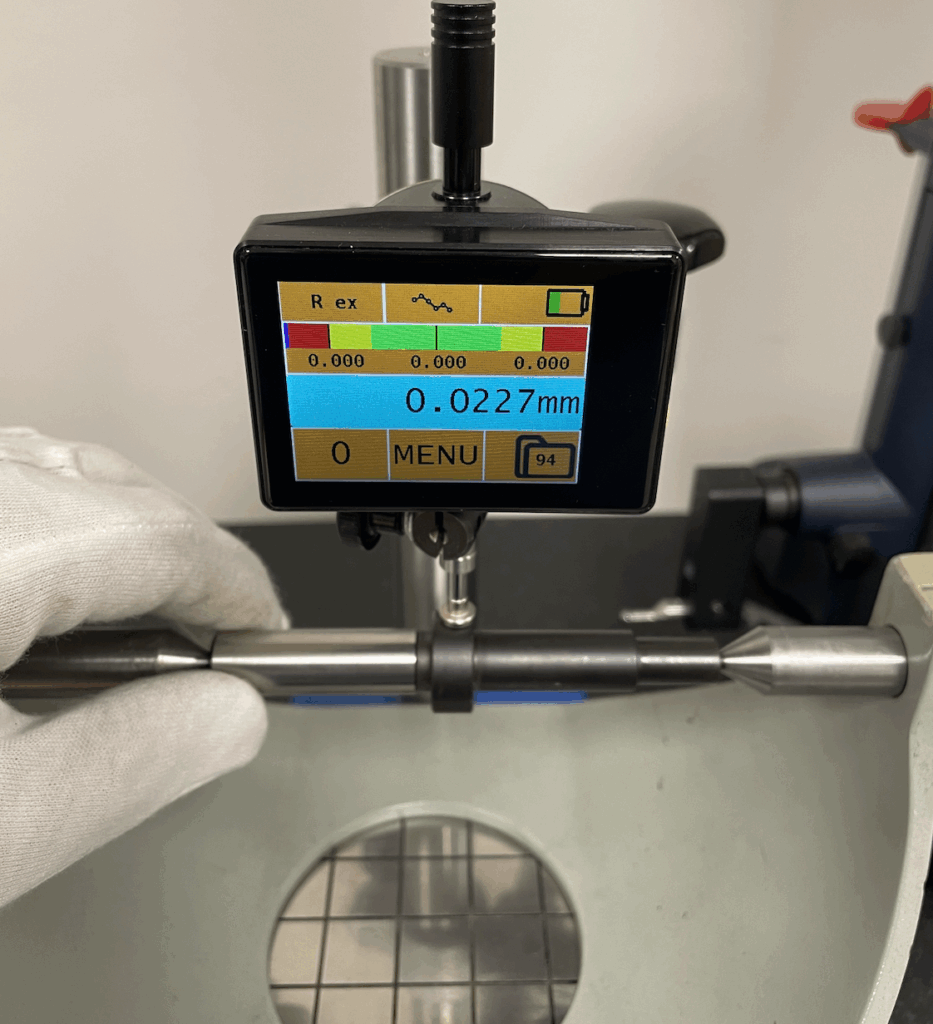

Koniki z kłami służą do złapania detalu mierzonego w osi. Rolki natomiast do ułożenia detalu na dwóch i najczęściej dociśnięciu trzecią. Pozwala to na stabilne zamocowanie np. na średnicy referencyjnej i pomiar koncentryczności poprzez obracanie detalem i obserwację wychyleń wskazówki czujnika tarczowego:

Inny przykład nowoczesnego modułowego przyrządu o wymiarach 1000 x 200 mm marki SPREITZER:

Pomiary elementów walcowych składających się z kilku współosiowych średnic wymagają zastosowania kilku czujników. Dodatkowo czasem stosowany jest także trzeci diatest, którego końcówka trafia np. w otwór w wałku od płaszczyzny czołowej. Ilość konfiguracji jest pokaźna…

Przykłady metod pomiarowych

Poniżej kilka przykładów i porad związanych z pomiarami omawianych cech geometrycznych przy użyciu możliwe warsztatowych metod – na szczegółowe omówienie brak miejsca w i tak przydługim już tekście.

Pomiar odchyłki okrągłości czujnikiem tarczowym

Pomiar odchyłki od okrągłości wałka zrealizujemy stosunkowo prosto, bez angażowania zaawansowanych systemów. Najczęściej stosuje się dwa warianty tej metody:

- z wykorzystaniem pryzmy, czy nawet bezpośrednio na płycie kontrolnej (płaszczyźnie) – ta ostatnia bardziej nadaje się do wyznaczania walcowości z racji możliwości pokrycia całości walca

- z wykorzystaniem uchwytu z kłami

Metody będą różniły się pod kątem możliwych do wykrycia wad. Na płycie dysponujemy dwupunktowym stykiem, w pryzmie – trzy, w kłach – jedno.

Wałek umieszczamy na pryzmie. Do krawędzi wałka doprowadzamy końcówkę czujnika pomiarowego – uwaga ważny dobór samej końcówki. – zwykle interesuje nas styk w postaci punktowej. Walec ze swej natury składa się z nieskończonej ilości tworzących, stąd krawędź styku jest zapewniona. Zerujemy wskazanie czujnika, a następnie zaczynamy obracać wałkiem na pryzmie. Obserwujemy wskazanie czujnika.

Odchyłką okrągłości w danym przekroju będzie różnica między największym a najmniejszym wskazaniem czujnika podzielona przez 2.

I tu pojawia się ciekawa rzecz – z tego co zaobserwowałem w wielu firmach (praktycznie w każdej?) – praktyką jest podawanie samej różnicy MAX-MIN w pomiarach na obwodzie. Tymczasem rzeczywista odchyłka okrągłości kształtu powinna zostać uśredniona do wartości promieniowej a nie skrajnych wartości średnic…

Ciekawostka: w amerykańskiej praktyce pomiarowej spotykamy terminy FIM – Full Indicator Movement (pełny ruch czujnika) lub TIR (Total Indicator Reading) oznaczające różnicę między największy a najmniejszym wskazaniem czujnika.

Metoda nie należy do najbardziej precyzyjnych, ale daje się zrealizować w większości warsztatów i nie wymaga angażowania zaawansowanych systemów. Warto także pochylić się nad kwestią doboru ilości pomiarów na średnicy kiedy nie możemy zrealizować pomiaru ciągłego (ten daje najlepsze odwzorowanie). Łatwo wyobrazić sobie, że układając wielograniasty wałek na płycie czy pryzmie zbyt mała ilość pomiarów może skutkować niemożliwością wykrycia wady!

Pomiar detalu umieszczonego w kłach uwalnia nas od niedoskonałości bazowania w pryzmie. Nie każdy jednak detal daje się w ten sposób zamontować (musi mieć otwory w osi) alternatywą są rolki, ewentualnie wspomagane dociskiem.

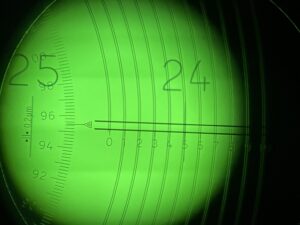

Pomiar odchyłki od okrągłości mikrometrem

Metoda zgrubna, jednak pozwalająca na wykrycie odchyłek kształtu najszybciej i z wykorzystaniem tylko ręcznych narzędzi. Polega na pomiarze średnicy w jednym przekroju w conajmniej trzech pozycjach, obracając element lub ułożenie osi pomiaru na obiekcie. Pamiętajmy, że im więcej pomiarów, tym wyznaczenie odchyłki precyzyjniejsze. Zresztą mówi o tym tzw. współczynnik F, który służy nam do obliczenia samej odchyłki:

Odchyłką od okrągłości w danym przekroju jest różnica między największą a najmniejszą zmierzoną średnicą podzielona przez współczynnik F (dla 3 pomiarów co 60 stopni jest to 1,6).

Metoda obarczona jest nadmierną niepewnością wynikającą z wykonywania kilku pomiarów.

Pomiar współosiowości

Element musi być stabilnie zamocowany, zazwyczaj w uchwycie tokarskim, kłach tokarki lub na precyzyjnych pryzmach, tak aby jedna z referencyjnych powierzchni mogła się swobodnie obracać wokół swojej osi. Generalnie chcąc zmierzyć wartość współosiowości posłużyć możemy się pomiarem… bicia.

Pomiar walcowości

W warunkach warsztatowych można próbować ocenić walcowość poprzez mierzenie średnicy w wielu miejscach wzdłuż długości elementu za pomocą mikrometru lub suwmiarki. Jednak ta metoda daje jedynie przybliżone pojęcie o zmianach średnicy i nie uwzględnia w pełni nieregularności kształtu, takich jak owalność czy graniastość. Jest to metoda kontrolna, a nie dokładny pomiar walcowości.

Walec najlepiej ułożyć na płycie kontrolnej lub pryzmie i wykonywać pomiary na końcach oraz w środku, co pozwoli szybko wykryć baryłkowatość czy stożkowatość walca.

Można również użyć czujnika zegarowego, mierząc bicie promieniowe w kilku punktach wzdłuż osi walca. Jeśli bicie jest zmienne, świadczy to o problemach z walcowością.

Pomiar bicia osiowego

Pomiar bicia osiowego z jednej strony nie jest skomplikowany do zrealizowania, z drugiej – wymaga odpowiedniego podejścia i zrozumienia co tak naprawdę jest mierzone poprzez rejestrację wychyleń czujnika. Do pomiaru bicia najlepiej nada się czujnik dźwigniowy, który dzięki ruchomej nóżce pozwala na odpowiednie podejście do detalu mierzonego.

Manewrując pamiętajcie, że zmiana kąta nóżki czujnika dźwigniowego w rozumieniu odchylenia od wyjściowej pozycji 0 stopni wymaga korygowania wskazań czujnika! Zwracam uwagę, bo informacja ta bywa nowością dla wielu moich kursantów…

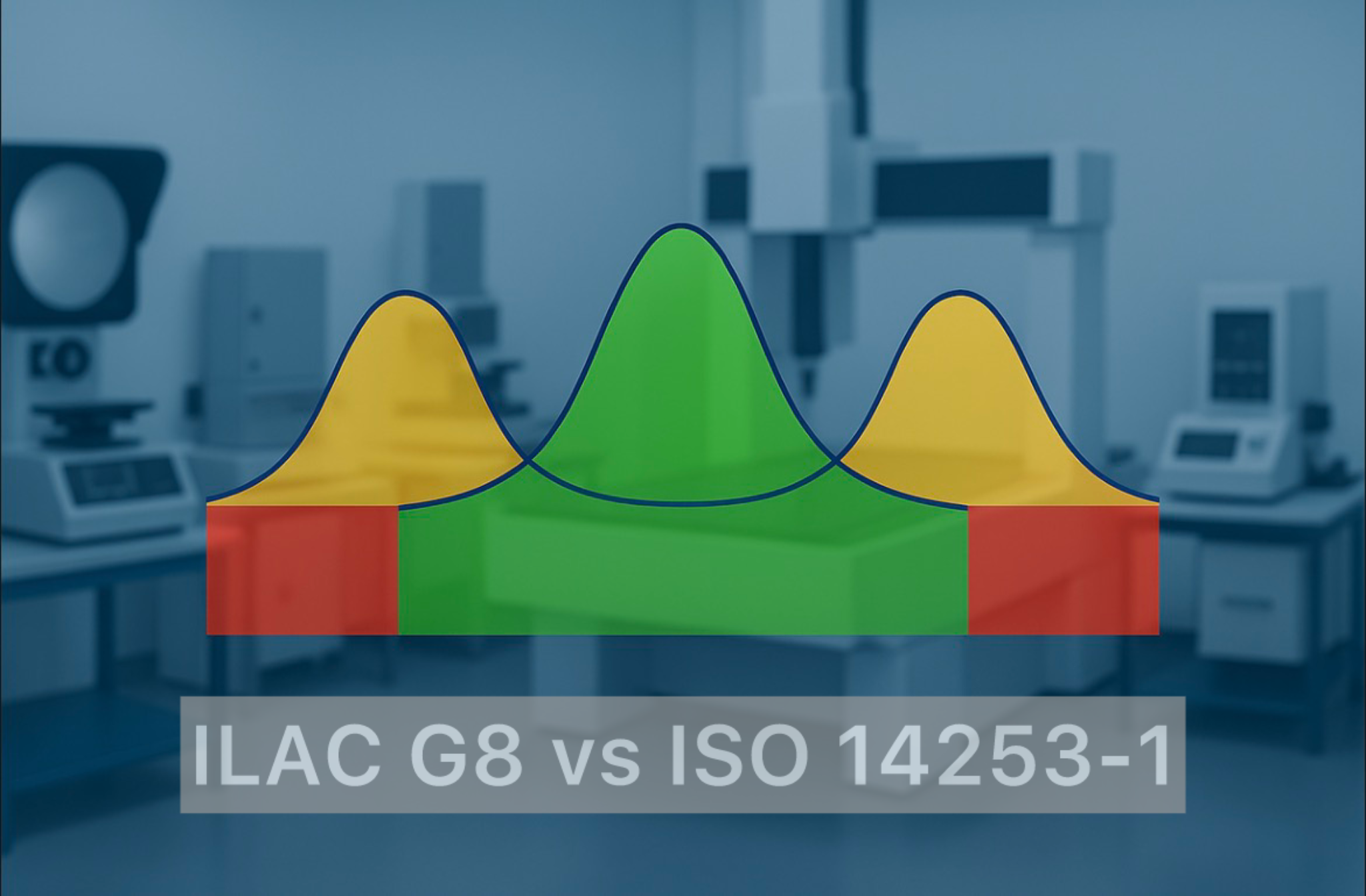

Pomiar bicia czujnikiem jest wypadkową nakładających się na siebie odchyłek okrągłości, współosiowości i samego bicia oczywiście.

Nie jest jednak ich sumą, zależności są bardziej złożone. Tu przejawia się zaleta metod bezodniesieniowych, bo dzięki matematycznym kompensacjom możemy założyć, że: gdy nie ma odchylenia współosiowości, zmierzone odchylenie bicia jest równe odchyleniu okrągłości.

W praktyce oprócz odchylenia od okrągłości zawsze występuje odchylenie współosiowości. Zazwyczaj powoduje to wzrost zmierzonego odchylenia bicia.

Element może być mieć zerową odchyłkę okrągłości, ale mieć duże bicie, jeśli jego oś nie jest współosiowa z osią obrotu.

Pomiar bicia czołowego

Pomiar bicia czołowego również zrealizujemy Zamocuj czujnik zegarowy na statywie magnetycznym lub stoliku pomiarowym. Ustaw trzpień pomiarowy czujnika tak, aby dotykał mierzonej powierzchni czołowej.:

- Jeśli używasz zwykłego czujnika (nie dźwigniowego) ważne jest, aby trzpień czujnika był ustawiony prostopadle do mierzonej powierzchni czołowej. Jeśli trzpień będzie pod kątem, odczyty będą zafałszowane (zwłaszcza przy większych odchyłkach).

- Jeśli stosujesz czujnik dźwigniowy (zalecane): dźwignia pomiarowa czujnika powinna być ustawiona równolegle do mierzonej powierzchni czołowej, a kulista końcówka trzpienia powinna dotykać powierzchni. Oś obrotu dźwigni czujnika powinna być prostopadła do osi obrotu mierzonego elementu.

Punkt styku trzpienia z mierzoną powierzchnią powinien znajdować się na promieniu jak najdalej od osi obrotu, ale w obrębie powierzchni, której bicie czołowe ma znaczenie. Zwykle bicie czołowe będzie przyjmowało największe wartości dalej od osi. Obracaj wałkiem i obserwuj wskazania czujnika. Wartością bicia będzie różnica między największym a najmniejszym wskazaniem czujnika.

Podsumowanie

Pomiary cech geometrycznych, takich jak okrągłość, bicie czy walcowość, nie zawsze wymagają zaawansowanego sprzętu. W warunkach warsztatowych często można je zrealizować prostszymi metodami, wykorzystując podstawowe narzędzia. Uważam, że ważniejsze jest właściwe zrozumienie i zdefiniowanie pomiaru niż same możliwości techniczne. Oczywiście o ile wymagania pozwalają na stosowanie relatywnie mało dokładnych metod.

Tradycyjnie jeśli omawiany temat jest dla Ciebie interesujący i widzisz potencjał do poprawy jakości procesów pomiarowych u siebie w firmie – zapraszam na dedykowane szkolenia zamknięte. Służymy także pomocą w doborze i dostawie sprzętów pomiarowych omawianych w tekście.

Opublikuj komentarz

Musisz się zalogować, aby móc dodać komentarz.