Normy w pracy metrologa. Organizacje, standaryzacja i model GPS.

Witajcie. Dziś na tapet weźmiemy normy w pracy metrologa – arcyważne zagadnienie zarówno z punktu widzenia idei dobrej praktyki, spójności pomiarowej czy efektywności naszej codziennej pracy związanej z jakością i pomiarami.

Zapewne każdy z nas na pewnym etapie swojej drogi dotarł do punktu, w którym poczuł się przytłoczony ilością obecnych na rynku standardów zaliczanych do norm technicznych. Idylliczny obraz standaryzacji, o jakim marzymy, to sytuacja w której każde zagadnienie czy przyrząd opisany jest przez jeden aktualny i wspólny dla całego świata dokument, stanowiący wyczerpujący opis i zbiór wymagań. Taka zero-jedynkowa sytuacja byłaby narzędziem znakomicie usprawniającą naszą pracę oraz zapewnienie jednolitości miar na świecie w dobie globalizacji, niezależnie od branży czy kraju. W całej złożoności struktur geopolitycznych wynikającej z burzliwej historii świata osiągnięcie tego celu nie jest jednak zadaniem łatwym. Od wielu lat czynione są jednak wysiłki w tym kierunku i niezależnie jak wiele zostało jeszcze do zrobienia oraz czy jest to osiągalne w ogóle, dziś przyjrzymy się temu, co już funkcjonuje i jak może nam to ułatwić pracę.

Nie ma w tym wpisie miejsca na omówienie ogromu norm dotyczących badań, pomiarów i wielu zagadnień specyficznych dla tak wielu branż… Od czegoś jednak trzeba zacząć i taki właśnie punkt zaczepienia i kierunek poszukiwań chciałbym wskazać.

Krótka historia normalizacji

Nie chcąc sięgać do prehistorycznych korzeni miernictwa (innym razem!), za początki nowożytnej organizacji metrologii na poziomie międzynarodowym przyjmiemy datę 20.05.1875 (stąd w rocznice tego wydarzenia obchodzimy Światowy Dzień Metrologii), kiedy to we Francji podpisano Konwencję Metryczną, czyli traktat zmierzający do ujednolicenia systemu miar na świecie. Równocześnie powstało Międzynarodowe Biuro Miar i Wag[1]. Druga połowa wieku XIX to czas industrializacji i rewolucji przemysłowej, co było czynnikiem inicjującym konieczność formalizowania wymagań systemowych i technicznych. Początek wieku XX tylko zwiększył tempo zmian, pojawia się produkcja seryjna a więc i potrzeba zapewnienia jakości. W roku 1901 w Wielkiej Brytanii powstaje Rada Instytutu Inżynierów Budowlanych (Council of the Institution of Civil Engineers – co ciekawe inicjatorem przedsięwzięcia był Sir John Wolfe-Barry, projektant Tower Bridge w Londynie), powołująca w tym samym roku Komitet Norm Inżynierskich, który po ostygnięciu luf karabinów w 1918 roku przekształcono w znany nam i funkcjonujący do dzisiaj BSI – British Standards Institution[2].

Międzynarodowa Komisja Elektrotechniczna znana dziś jako IEC (International Electrotechnical Commision) datowana jest na rok 1904. W 1917 w Niemczech powołano Niemiecki Komitet Normalizacyjny (DIN), w 1918 Komitet Normalizacyjny w Stanach Zjednoczonych.

Po I wojnie światowej istotna data to rok 1926 – w Szwajcarii powstaje Międzynarodowa Federacja Komitetów Normalizacyjnych, jednak jej przekształcenie w znaną nam dziś ISO musiało zaczekać aż lufy karabinów ostygną ponownie… W 1946 roku w Londynie odbyła się pierwsza konferencja dotycząca wspólnych standardów, a w 1947 z inicjatywy Komitetu Koordynacyjnego Norm ONZ w roku powołano nową jednostkę, Międzynarodowa Organizację Normalizacyjną, którego członkiem od razu został także rodzimy Polski Komitet Normalizacyjny (PKN).

Lata 50-70 przyniosły nam między innymi standardy wojskowe MIL-Q-9858A, MILITARY SPECIFICATION: QUALITY PROGRAM REQUIREMENTS czy Allied Quality Assurance Publication – AQAP – sojusznicza publikacja dotycząca zapewnienia jakości NATO, które to uważamy już za podwaliny pod nowoczesne systemy zarządzania. Pojawiły się GMP (good manufacturing practice), Q101 (Ford) czy QSF (lotnictwo). Od lat 60 działa także CEN (Europejski Komitet Normalizacyjny).

I tak oto dotarliśmy do standardów nam współczesnych. W roku 1987 bowiem na podstawie wojskowej normy BS* 5750 (1979) Międzynarodowa Organizacja Normalizacyjna wydała rodzinę norm ISO 9000. Kolejne lata i nowelizacje przyniosły wiele istotnych zmian, wdrażanie nowych narzędzi jakościowych i wzrost uniwersalności systemów [3, 4]

*BS – British Standard

Dzisiaj

Rodzina ISO 9000 stała się dawcą ogólnych zasad zarządzania jakością, a od czasu wydania wersji 2015 ISO 9001 branżowe standardy zaadoptowały jej kształt i treść wzbogacając o specyficzne dla siebie wymagania, które odnajdziemy między innymi w:

- ISO / TS* 22163:2017 (dawniej IRIS) Zastosowania kolejowe – System zarządzania jakością – Wymagania systemu zarządzania przedsiębiorstwami dla organizacji kolejowych

- ISO 13458:2016 Wyroby medyczne – Systemy zarządzania jakością – Wymagania do celów przepisów prawnych

- PN-EN 9100:2018-08 Systemy zarządzania jakością – Wymagania dla organizacji związanych z lotnictwem, kosmonautyką i obronnością

- IATF* 16949:2016 – Wymagania względem systemów zarządzania jakością dla produkcji seryjnej oraz produkcji części serwisowych w przemyśle motoryzacyjnym

Można więc zaryzykować stwierdzenie, że w obszarze systemów zarządzania mamy do czynienia z międzynarodowym i ponadbranżowym porządkiem.

*TS – Technical Specification, specyfikacja techniczna

*IATF – International Automotive Task Force – Międzynarodowa grupa zadaniowa branży samochodowej

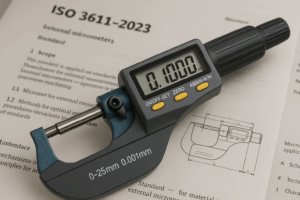

Normy techniczne

W kwestii norm technicznych (pod tym pojęciem mam na myśli dokumenty związane z przyrządami, czy metodami badań i pomiarów) możemy wskazać podobny kierunek, ale na osiągnięcie stanu uporządkowania musimy jeszcze zaczekać. Przez dziesięciolecia organizacje normalizacyjne opracowywały swoje wersje, które często choć nie zawsze były zbieżne także w kontekście wymagań. Zwróćmy też uwagę na kryterium historyczno-geograficzne – w krajach spoza systemu metrycznego siłą rzeczy funkcjonować muszą np. normy dotyczące choćby tamtejszych rodzajów gwintów… Dodatkowo wzrost tempa rozwoju technologii spowodował, że część dokumentów zwyczajnie nie nadążyła (przykładem niech będą polskie normy, z których niektóre nie doczekały np. wprowadzenia urządzeń elektronicznych). Przede wszystkim obszar ten cechuje się wyraźnym rozdrobnieniem – dokumentów jest znacznie więcej i są mocno szczegółowe. Dlatego też możemy z grubsza poczynić podział na bardziej ogólne przewodniki oraz szczegółowe normy techniczne.

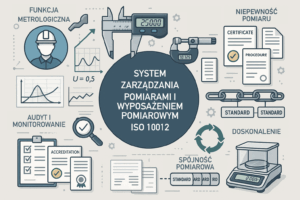

W ramach ISO w ciągu funkcjonowania organizacji powołanych zostało szereg Komitetów Technicznych (TC – Technical Comitee, lista na TEJ stronie), które specjalizują się w poszczególnych obszarach. I tak na przykład komitet ISO/TC 176 zajmuje się standaryzacją systemów zarządzania jakością, a ISO/TC 213 poletkiem zwanym specyfikacją geometrii wyrobów czyli GPS.[5]

Normy GPS

Dobry skrót wart jest więcej niż 1000 słów. I tak omawiany GPS – Geometrical Product Specifiaction (Specyfikacje Geometrii Wyrobów) pięknie się w tę ideę wpisuje, gdyż jest naszą niezastąpioną nawigacją w świecie norm związanych z interesującym nas najbardziej zagadnieniem, czyli wymiarowaniem i kształtem wyrobów.

Raport techniczny ISO/TR* 14638:1995 zawierał klasyfikację norm GPS i został później przemianowany na obecną wersję czyli ISO 14638:2015 – Specyfikacje Geometrii Wyrobów GPS. Model macierzowy. Norma ta, wraz z ISO 8015:2012 Specyfikacje geometrii wyrobów (GPS) – Podstawy – Pojęcia, zasady i reguły należą do tzw. norm podstawowych i stanowią fundament spójnych zasad wymiarowania i tolerowania w standardzie ISO. Poza normami podstawowymi tzw. masterplan GPS zawiera także normy ogólne i uzupełniające.

Normy ogólne to te, które odnoszą się do jednej lub więcej kategorii i do jednego lub więcej ogniw, ale nie są normami podstawowymi. Normy uzupełniające dotyczą specjalnych procesów wytwarzania lub elementów maszyn.

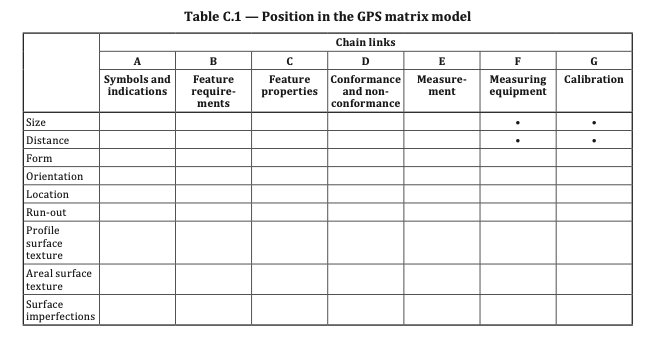

Model GPS zakłada, że normy dotyczące poszczególnych elementów procesu czy charakterystyk można uporządkować w tzw. macierzy składającej się z wierszy i kolumn. Wiersze zawierają 1 z 9 kategorii, które dzielą się na łańcuchy norm, natomiast każda z kolumn stanowi ogniwo łańcucha. Dzięki temu systemowi udało się mocno ograniczyć ilość norm dotyczących zagadnienia oraz uporządkować je w logicznym powiązaniu, co stanowi zdecydowane ułatwienie zwłaszcza dla osób niebędących jeszcze biegłymi w znajomości norm. Przykład określenia pozycji w modelu macierzowym GPS dotycząc normy ISO 13385-1 zamieszczam poniżej:

Wszystkie normy aktualizowane do obecnych wymagań związane z procesami wskazanymi otrzymują swoje miejsce w matrycy, a sam dopisek GPS w tytule normy (generalnie po roku 1995) wskazuje iż może być to norma interesująca metrologa.

*TR – Technical report

Co jeszcze?

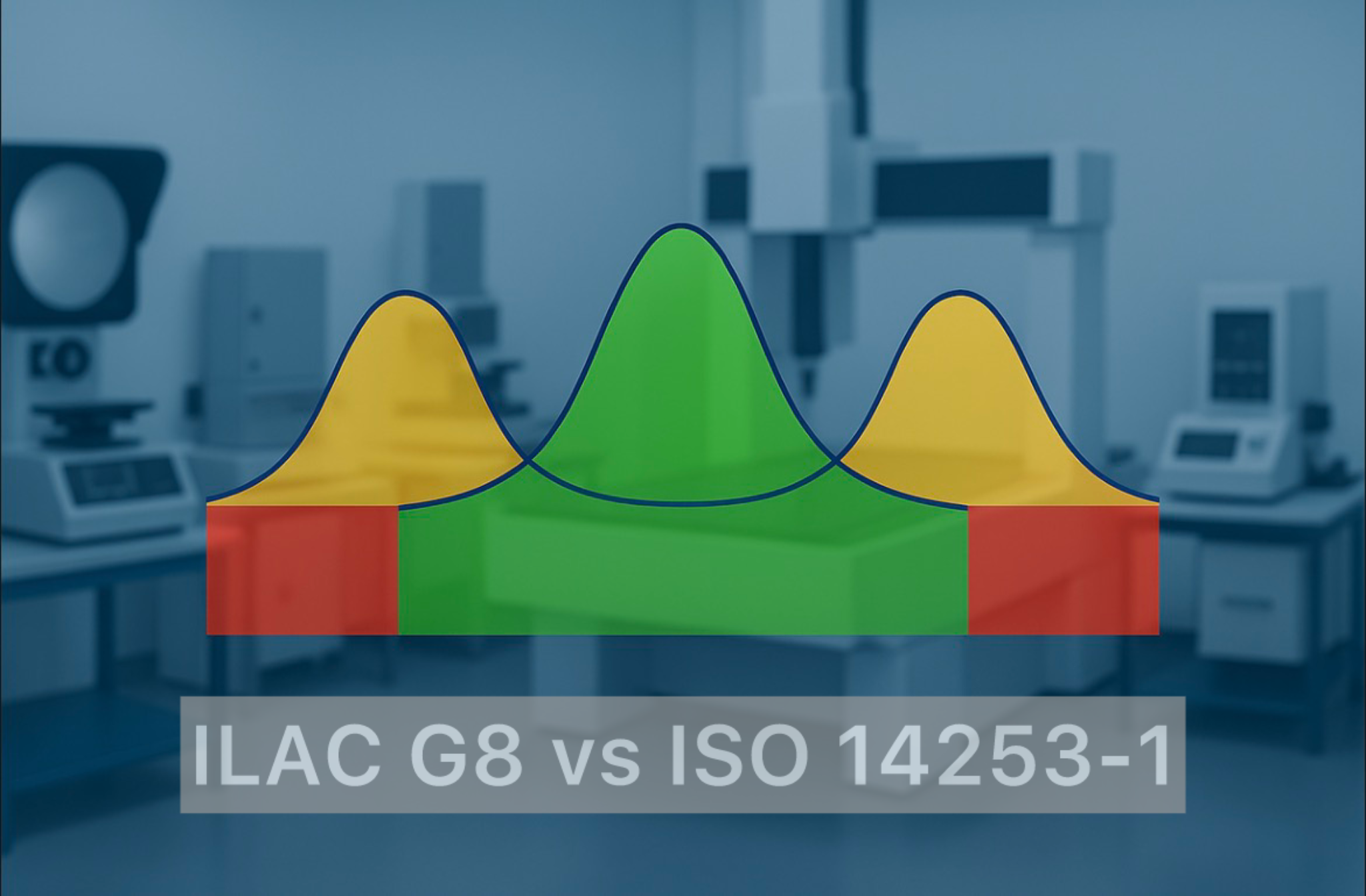

Wśród wartych odnotowania norm dla metrologia chciałbym wskazać także rodzinę norm ISO 14253 stanowiących punkt odniesienia w wielu ważnych nowych dokumentach i będących źródłem reguł dotyczących orzekania o zgodności czy niepewności pomiaru. Warto także zwrócić uwagę na pewną dwutorowość w tworzeniu i stosowaniu standardów. Mamy do czynienia ze współistnieniem dokumentów bardziej „laboratoryjnych” czy prawnych opracowywanych przez komitety JCGM czy organizację ILAC oraz tych bardziej „produkcyjnych”, przemysłowych. Na szczęście treści i podstawy zasad są coraz bardziej zbliżone lub wskazane jest powiązanie (porównaj ILAC G8:09/2019 z ISO 14253-1).

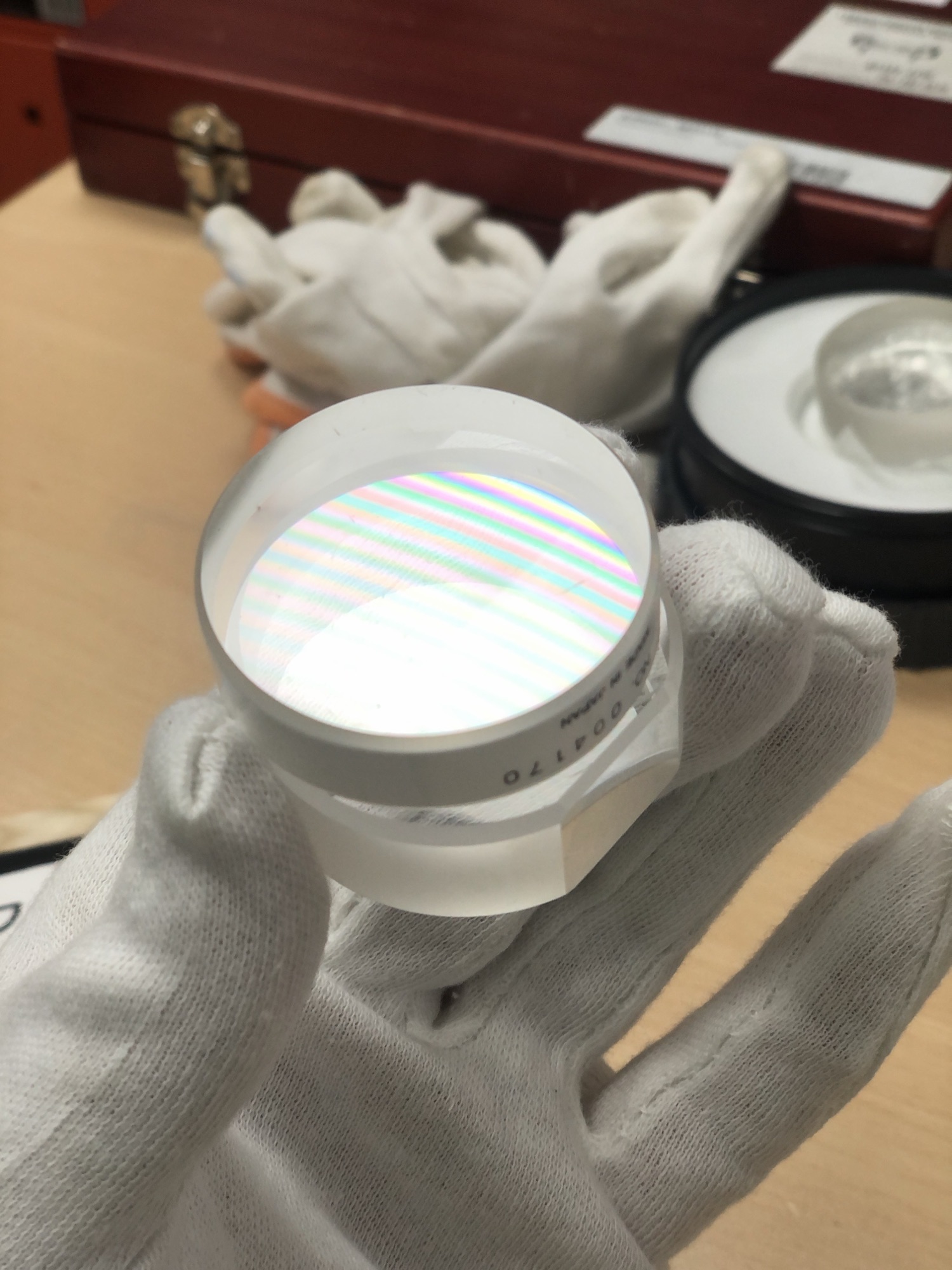

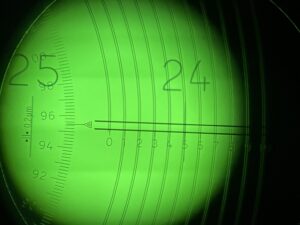

Na osobne miejsce zajmują normy japońskie JIS (Japanese Industrial Standards), którym warto przyjrzeć się jeśli zawiodą bardziej lokalne poszukiwania wymagań dotyczących choćby czujników tarczowych o działce 0,001 mm czy projektorów profili… Część z tych norm wymieniono tutaj.

Zapewnienie aktualności norm stosowanych w organizacji nie jest wcale takim prostym zadaniem. Jeśli uznajemy to za istotny element naszej działalności warto wprowadzić regularne przeglądy i monitorowanie stron PKN czy ISO.

Zwrócę jeszcze uwagę na jedną sprawę, chociaż to temat na osobny artykuł, mianowicie kwestię opieki niejako nadrzędnej sprawowanej przez Główny Urząd Miar oraz wydawanych przez niego dzienników. Otóż firmy, które zaczynały w czasach sprzed przeobrażenia, które dokonało się u nas na przełomie wieków, a jakim było uchylenie przepisów zawartych w dziennikach GUM nadal przyzwyczajone są do istnienia i obowiązywania tychże nadrzędnych przepisów. Tymczasem przyjąć należy, że wobec przyrządów pomiarowych stosowanych w przemyśle a nie podlegającymi pod prawną kontrolę metrologiczną zasadne jest stosowanie norm ISO, DIN czy BSI.

Posłowie

Dla mnie jako szkoleniowca i właściciela laboratorium wzorcującego i pomiarowego praca na aktualnych normach była od zawsze fundamentem i wizytówką. Chcąc dostarczać nowoczesne usługi i być w czołówce na dynamicznie zmieniającym się rynku a także zapewnić partnerom odpowiedni poziom kompetencji i współpracy nie może być inaczej. Ma to swoje wady, gdyż dynamika zmian w obszarze norm jest ogromna, co wymusza zwiększone nakłady na zakup często zmieniających się norm czy konieczność weryfikacji prezentacji przed każdym szkoleniem, ale to element mojej wizji i misji. Problemem jest także brak tłumaczeń dokumentów o statusie polskiej normy. I nie chodzi o barierę językową, co o problematyczne tłumaczenia terminów technicznych (vide: Shift error z przywoływanej już ISO 13385), które zanim doczekają się spolszczenia przestają być aktualne… Młyny boże mielą powoli…

Źródła

[1] https://pl.wikipedia.org/wiki/Konwencja_Metryczna

[2] https://www.bsigroup.com/pl-PL/O-BSI/

[3] https://mfiles.pl/pl/index.php/Geneza_normalizacji_systemów_jakości

[4] Zbigniew Humienny – Specyfikacje Geometrii Wyrobów (GPS), WNT

[5] https://www.iso.org

Opublikuj komentarz

Musisz się zalogować, aby móc dodać komentarz.