Sprawdziany do gwintu, część 2 – wzorcowanie sprawdzianów do gwintu, granica zużycia sprawdzianu

Wzorcowanie sprawdzianów do gwintu będzie tematem przewodnim dzisiejszego wpisu zgodnie z wprowadzeniem, które poczyniliśmy w części 1. Ponownie zaznaczam, że z racji iż temat jest naprawdę rozległy, nie unikniemy pewnej wybiórczości i uproszczeń. Nie piszemy jednak książki, a raczej staramy się wyłowić i zaprezentować najważniejsze informacje z gąszczu technicznych materiałów i niekończących się tabel:) Zapraszam.

Rodzaje kalibracji

Dokument organizacji EURAMET (EURAMET cg-10, Version 2.1) podaje 3 kategorie kalibracji sprawdzianów do gwintu, które de facto stanowią sposoby wyznaczenia średnicy podziałowej. Określa przy tym, które z pozostałych parametrów należy wyznaczyć w drodze pomiaru, a które przyjąć za nominały bądź w drodze estymacji. Dla sprawdzianów używanych stosuje się w rutynowej kalibracji okresowej zwykle opcję 1 lub 2, natomiast dla sprawdzianów nowych zalecane jest wykonanie „pełnego” wzorcowania jak w punkcie 2.1.

- Pomiar jedynie średnicy. W tym przypadku średnica podziałowa zostaje obliczona na podstawie pomiaru wartości (m) przy założeniu idealnego kąta gwintu i wartości podziałki (parametry te nie są mierzone) oraz skorygowana o poprawkę na skręcenie wałeczków w bruzdach i nacisk pomiarowy.

- Dodatkowy pomiar kąta gwintu. Dodając pomiar kąta gwintu wyznaczona średnica podziałowa będzie dokładniejsza i sam pomiar obarczony mniejszą niepewnością.

- Pomiar średnicy i podziałki. Średnica podziałowa wyznaczana jest na podstawie wartości (m) zmierzonej bezpośrednio oraz zmierzonej podziałki. Zakłada się, że kąt gwintu ma wartość nominalną.

- Pomiar średnicy, podziałki i kąta gwintu. Podobnie jak w przypadku 1.1 – pomiar zamiast estymacji wartości rzeczywistej kąta oraz podziałki obniża niepewność i poprawia jakość pomiaru.

- Pomiar średnicy, podziałki i połowy kąta gwintu. W ten sposób wyznaczana jest średnica podziałowa wirtualna.

Metody kalibracji sprawdzianów do gwintu

Generalnie można założyć, że metody kalibracji sprawdzianów do gwintu będą niczym innym jak metodami pomiaru (wyznaczania) średnicy podziałowej gwintu, cechującymi się odpowiednio niską niepewnością pomiaru. Musimy jednak poczynić jeden wyjątek, w którym to średnica podziałowa w ogóle nie jest wyznaczana jako wartość liczbowa – mowa o kontroli przeciwsprawdzianami, ale o tym za moment.

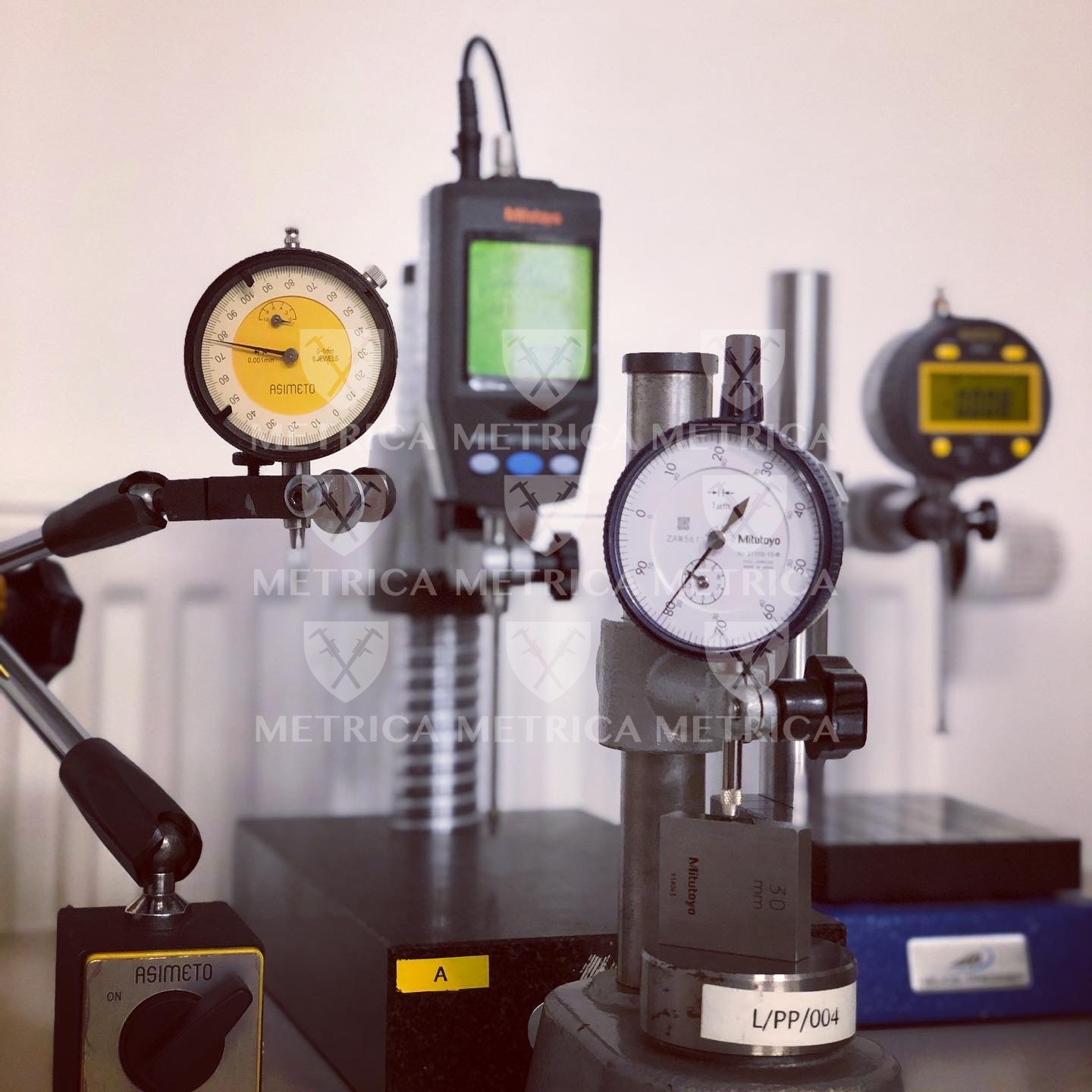

Wyposażenie umożliwiające wzorcowanie sprawdzianów do gwintu

W kwestii wyposażenia do wzorcowania sprawdzianów do gwintu numerem jeden pozostaje długościomierz poziomy (oraz inne odmiany o ograniczonym zakresie i funkcjonalności dedykowane do kalibracji sprawdzianów, np. stanowiska pomiarowe typu ETALON POLO czy długościomierze o małym zakresie marki FEINMESS-SUHL), który z uwagi na odpowiednio niski błąd pomiaru daje się z powodzeniem zastosować do tego celu, aczkolwiek ten pierwszy sprawdza się tylko do kalibracji gwintów zewnętrznych. Inne ciekawe, choć na polskim rynku rzadziej spotykane opcje to warsztatowe urządzenia typu MIC TRAC 4000 marki GAGEMAKER.

Absolutnie niedopuszczalne jest wzorcowanie sprawdzianów do gwintu trzpieniowych mikrometrem do gwintów! Mikrometrem możemy wyznaczać parametry gwintu na detalu (śruby), ale nie sprawdzianów… Jak się pewnie domyślacie, pomysł na to rozwiązanie nie wpadł mi do głowy znikąd, widziałem takie historie…

Tu nie ma filozofii, jest za to matematyka. Weźmy typową tolerancję dla sprawdzianu do gwintu (6H) wynoszącą +/- 5,5 µm. Przedział tolerancji wynosi zatem 11 µm, a więc poszukiwać będziemy takiego urządzenia, na którym osiągniemy niepewność pomiaru mniejszą niż 1,1 µm. Na pewno nie będzie to przytoczony mikrometr, ale już długościomierz jak najbardziej (przykładowe błędy wskazań tego typu urządzeń zwykle oscylują w okolicy 0,5-1 µm).

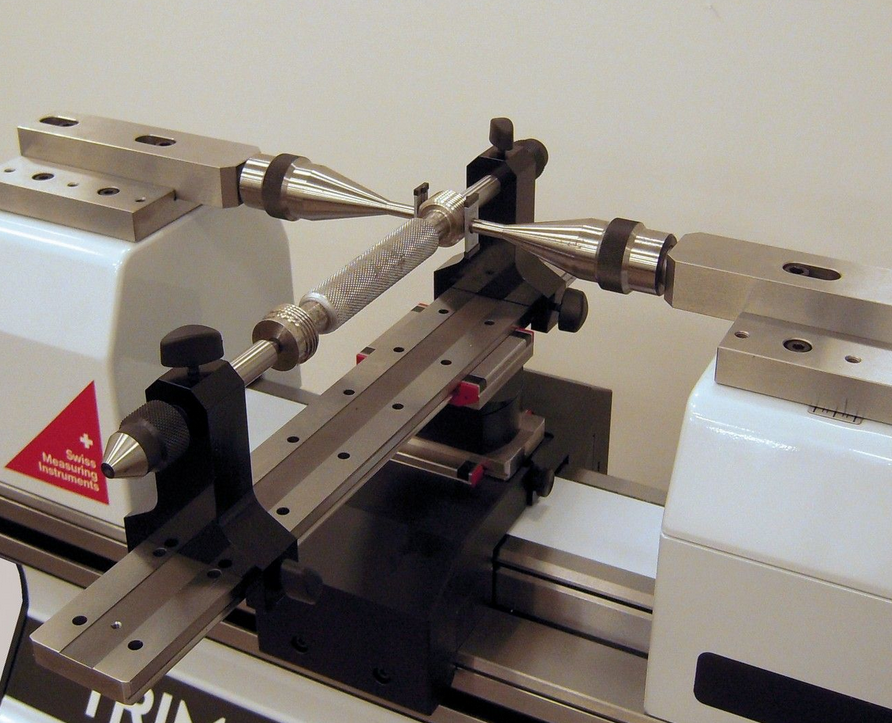

Pomiar długościomierzem z wykorzystaniem wałeczków (trzpienie) bądź kulek pomiarowych (pierścienie)

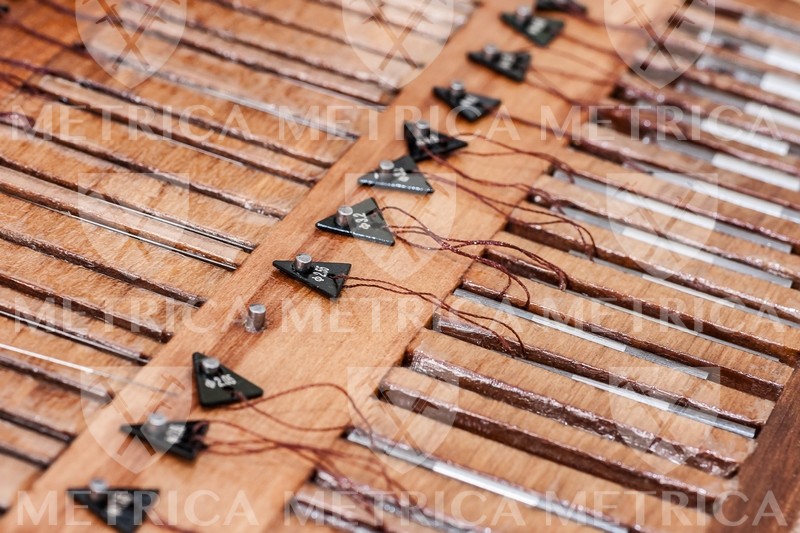

Najpowszechniejszą metodą wzorcowania sprawdzianów do gwintu jest jedno (lub dwu) wymiarowy pomiar z wykorzystaniem długościomierza poziomego. W przypadku sprawdzianów trzpieniowych do wyznaczenia średnicy podziałowej najczęściej stosuje się metodę trójwałeczkową. Jak nazwa wskazuje do wyznaczenia szukanej średnicy, poza odpowiednio dokładnym urządzeniem do pomiaru długości, wykorzystuje się wałeczki wzorcowe w specjalnych oprawkach lub zawieszkach. Wałeczki te występują w parach (2 + 1) o odpowiedniej średnicy dopasowanej do podziałki gwintu, który jest przedmiotem pomiaru. Najlepsze średnice wałeczków względem podziałki gwintu oraz tolerancje ich wykonania znajdziemy w normie DIN 2269 : 1998-11, tabele B1 i B2.

Dobór odpowiednich względem podziałki wałeczków (lub kulek dla gwintu wewnętrznego) ma istotne znaczenie dla prawidłowego ułożenia elementów pomiarowych w bruzdach, co z kolei umożliwia właściwe zastosowanie poprawek wynikających z nacisku pomiarowego i skręcenia wałeczków w bruzdach gwintu.

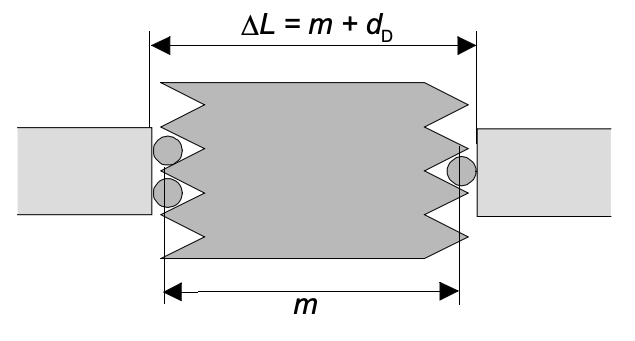

Średnicy podziałowej nie wyznaczmy bezpośrednio. Jak wynika z poniższego schematu, wynikiem pojedynczego pomiaru jest wartość oznaczona tutaj przez ∆L, która pomniejszona o wartość średnicy użytych wałeczków (jednego) pozwala nam otrzymać wartość m, która z kolei trafia do wzoru na średnicę podziałową…

Wyznaczanie średnicy podziałowej gwintu metodą trójwałeczkową. Źródło grafiki: EURAMET cg-10, Version 2.1

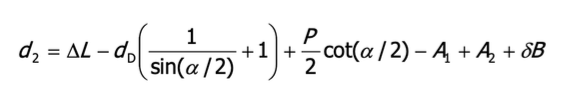

W praktyce pomiarowej aby wyznaczyć średnicę podziałową gwintu metodą trójwałeczkową stosuje się następujący wzór:

gdzie:

- d2, D2 – średnica podziałowa gwintu wewnętrznego/ zewnętrznego

- m – odległość między środkami wałeczków/ kulek

- dD – średnica wałeczków/ kulek

- α – kąt gwintu

- A1 – poprawka na skręcenie wałeczków w bruzdach gwintu

- A2 – poprawka związana z naciskiem pomiarowym

Naturalnie średnicę podziałową wyznaczamy w kilku przekrojach części gwintowanej aby wychwycić miejsce najbardziej zużyte. Sprawdzian to sprawdzian – wartość średnia w tym przypadku nie jest najlepszym wynikiem, jaki chcielibyśmy otrzymać. Zgodnie z zasadą Taylora, musimy znać wymiar maksymalny bądź minimalny.

Przytoczyłem w maksymalnym skrócie najpopularniejszą metodę wzorcowania sprawdzianów do gwintu, aby nie zatracić sedna tekstu pozwolę sobie jedynie wspomnieć o innych możliwych rozwiązaniach:

- Pomiar profilu 2D z wykorzystaniem np. konturografu lub specjalnych stanowisk do kalibracji sprawdzianów

- Pomiar z wykorzystaniem technik współrzędnościowych (dostępne są wyniki prac, które wykazują przydatność dokładnych maszyn pomiarowych do tego celu)

- Pomiar urządzeniami optycznymi (mikroskop, projektor – uwaga jak wyżej)

Wyjaśnić muszę jeszcze jedną wspomnianą wcześniej metodę, mianowicie o weryfikacji sprawdzianów przeciwsprawdzianami. Jak wiadomo metoda ta pozwala jedynie na ocenę zgodny / niezgodny, natomiast w praktyce wzorcowania sprawdzianów bywa stosowana z racji pewnych ograniczeń technicznych (np. pomiar gwintu wewnętrznego o średnicy znamionowej mniejszej niż M2,5) lub ekonomicznych – w zależności od ilości posiadanych sprawdzianów jest to na pewno rozwiązanie tańsze niż zakup długościomierza na wewnętrzny użytek. Zresztą w każdej z norm dotyczących sprawdzianów do gwintu (wykaz znajdziecie tutaj w sekcji 5) kontrola przeciwsprawdzianami ma swoje miejsce, stąd nie należy traktować jej jako „gorszej”.

Granica zużycia sprawdzianu do gwintu – Ocena zgodności

Aby ocenić, czy sprawdzian do gwintu nadaje się do weryfikacji gwintu wyrobu, musimy poddać go wzorcowaniu. Jak wspomnieliśmy wcześniej, najczęściej w efekcie wzorcowania otrzymamy wartość średnicy podziałowej gwintu sprawdzianu, rzadziej (w zależności od rodzaju kalibracji) inne wartości wielkości zmierzonych.

Wartość średnicy podziałowej nominalnej jest oczywiście tolerowana odchyłkami dodatnimi i ujemnymi. Pamiętajmy jednak, że pole tolerancji w tym przypadku traktować należy jako przedział, w którym powinna znaleźć się średnica podziałowa sprawdzianu po wykonaniu. Inaczej mówiąc: dotyczy ona bardziej sprawdzianów nowych, niż używanych. Aby móc ocenić, czy sprawdzian nie utracił swoich właściwości metrologicznych, należy dokonać oceny jego zużycia. Robimy to porównując zmierzoną wartość średnicy podziałowej do wartości granicy zużycia, która również podana jest przez normę.

Kiedy więc sprawdzian do gwintu uznajemy za niezgodny? Kiedy wartość zmierzona średnicy podziałowej gwintu osiągnęła (przekroczyła) wartość średnicy podziałowej nominalnej powiększoną o wartość dopuszczalnego zużycia.

Aby najlepiej wyjaśnić kwestię zgodności i dopuszczenia bądź odrzucenia sprawdzianu posłużymy się przykładem. Dla oszczędności czasu skorzystamy z aplikacji dostępnej na stronie icad.pl, która jest często lekarzem pierwszego kontaktu w kwestii znalezienia właściwego wymiaru sprawdzianu (nie tylko do gwintu). Oczywiście nie jest to narzędzie, które można stosować w profesjonalnej praktyce laboratoryjnej – nie wszystkie rozmiary i pola tolerancji są dostępne, i w tych przypadkach posiłkować musimy się zawartymi w normach wzorami (przy okazji – niebawem zajmiemy się i tą kwestią, czyli jak „na piechotę” policzyć sprawdzian wraz z tolerancjami, gdyż uważam, że zrozumienie tego jest niesamowicie istotne w pracy ze sprawdzianami).

Aby nie utrudniać sprawy wybrałem często spotykany gwint metryczny M8 o podziałce zwykłej, tolerancja 6H. Po wprowadzeniu tych parametrów aplikacja zwraca wartości nominalne sprawdzianów:

Zwróćmy uwagę, na dostępne zakładki: [GWINT] i [SPRAWDZIANY] – zawierają one wymiary odpowiednio dla wybranego gwintu i sprawdzianów. Interesujące nas dane, a więc dopuszczalne zużycie znajdziemy z zakładce [TOLERANCJE I DOPUSZCZALNE ZUŻYCIE] z poziomu sprawdzianów.

Źródło: https://obliczenia.icad.pl

Teraz uzyskaliśmy dostęp do kilku istotnych danych zaczerpniętych (dla gwintu metrycznego) z normy ISO 1502. Dla nas interesujące są:

- TPL – Tolerancja sprawdzianu (tu: 11 µm, czyli +/- 5,5 µm)

- ZPL – Odległość pola tolerancji od MML

- WGO oraz WNG – Wartość zużycia sprawdzianów odpowiednio przechodnich i nieprzechodnich

Zakładam, że układy tolerancji i położenia pól tolerancji to zagadnienia Wam znane, ale jeśli nie – dajcie znać albo w komentarzach albo wiadomości prywatnej, to i na ten temat postaram się coś napisać. W każdym razie, chcąc interpretować powyższe wartości i zastosować je w praktyce pamiętajmy, że dla sprawdzianu używanego należy monitorować zużycie średnicy podziałowej w kontekście osiągnięcia przez nią wartości granicy zużycia.

Po otrzymaniu świadectwa wzorcowania sprawdzianu do gwintu musimy dokonać analizy zmierzonej średnicy podziałowej i porównać ją nie z tolerancjami dotyczącymi sprawdzianu nowego (w przykładzie: +/- 5,5 µm), a z wartościami średnicy podziałowej pomniejszonymi odpowiednio o wartość WGO dla strony przechodniej (7,200 – 0,0175 = 7,1825 mm) i WNG dla strony nieprzechodniej (7,3535 – 0,0115 = 7,342 mm). Oczywiście pamiętamy o niepewności pomiaru, co nieznacznie zmniejszy nam obie wartości

Przekroczenie tych wymiarów informuje nas o tym, że sprawdzian osiągnął granicę zużycia i nie nadaje się do właściwej oceny gwintu. Istotna jest także kontrola wizualna sprawdzianu pod kątem ubić czy korozji, które to zjawiska mogą uniemożliwić zastosowanie sprawdzianu.

Mam nadzieję, że udało mi się nieco przybliżyć Wam proces od strony technicznej – laboratoryjnej oraz tej praktycznej dla Was. W kolejnym odcinku (za 2 tygodnie) przyjrzymy się następnym kwestiom, które istotnie wpływają na projektowanie i użytkowanie sprawdzianów do gwintu, w tym tym najtrudniejszym.