Pomiary grubości materiałów. Część 1 -materiały elastyczne – grubościomierze czujnikowe, mikrometry i inne metody

Cześć. Dawno nie było na blogu tekstu stricte technicznego, więc pora na coś w tym tonie. Jak to często bywa scenariusze często podsuwa nam życie, i taki z życia wzięty przypadek zainspirował mnie właśnie teraz. Zagadnienie niby proste – pomiary grubości materiałów, a konkretnie dobór odpowiedniego grubościomierza czujnikowego. Nic prostszego – ustalamy zakres, głębokość ramy, rodzaj końcówek i gotowe. Okazuje się jednak, że wystarczy odpłynąć kawałek od brzegu i trafiamy na otwarty ocean szczegółowych branżowych norm i wymagań.

Wpis przewidziałem na dwie części – dziś omówimy pomiary grubości materiałów elastycznych z naciskiem na grubościomierze czujnikowe. W drugiej części wywołamy do tablicy pozostałe przyrządy pomiarowe do pomiaru grubości takie jak macki czy grubościomierze ultradźwiękowe.

Grubość materiału

Grubość definiujemy jako odległość między jedną powierzchnią materiału a drugą. Jest to więc jednowymiarowy pomiar długości, rozumiany jako odległość między dwoma punktami. Naturalnie z pomiary grubości mogą mieć postać punkt-płaszczyzna lub odległość między dwoma płaszczyznami, ale finalnie mamy zawsze pomiar punkt-punkt.

Grubościomierze czujnikowe

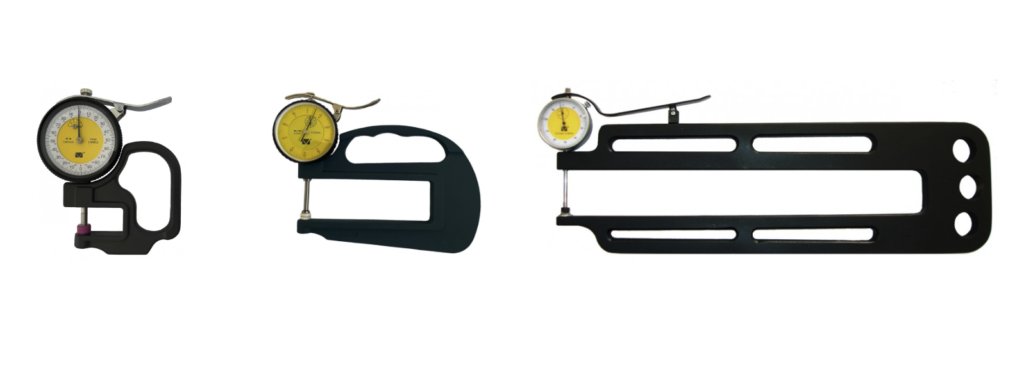

Zacznijmy od przedstawienia pierwszoplanowego bohatera tematu – grubościomierza czujnikowego. Oczywiście mamy do czynienia z przyrządem do pomiaru długości, który jako element pomiarowy wykorzystuje czujnik tarczowy, zegarowy lub elektroniczny, a o którym to więcej informacji znajdziecie w tym wpisie. Do podnoszenia trzpienia czujnika wykorzystuje się dźwignię.

Główne charakterystyki opisujące głębokościomierze czujnikowe, a które to decydują o właściwym doborze to:

- zakres pomiarowy, który należy dostosować do docelowej wartości mierzonej

- inne związane z samym czujnikiem: działka/ rozdzielczość, błąd graniczny, histereza oraz charakterystyki konstrukcyjne niewpływające typu wyjście danych

- nacisk pomiarowy – kluczowy parametr w pomiarach materiałów elastycznych. UWAGA: w normach znajdziemy określenie „dead weight”, nacisk jest osiągany przez zastosowanie obciążnika. Generalnie w tym obszarze zastosowań należy więc myśleć w kontekście siły działającej na powierzchnię, stąd w normach posługujemy się jednostką kPa a nie N.

- głębokość ramy – im większa, tym bardziej wgłąb materiału możemy mierzyć

- rodzaj i kształt końcówek pomiarowych – najczęściej talerzykowe o różnych średnicach, ale mogą też być punktowe czy ostrzowe. Parę końcówek podobnie jak w mikrometrach stanowią część ruchoma – stopka (footer) oraz stała kowadełko (anvil).

Dobór odpowiednich końcówek pomiarowych ma fundamentalne znaczenie. Podstawowe zasady:

- Wraz ze wzrostem powierzchni pomiarowej maleje nacisk

- Większe końcówki pomiarowe uwzględniają jednak odchyłki geometryczne powierzchni, co może być pożądane lub wręcz odwrotnie. Pamiętajmy o zasadzie, że najlepszy pomiar liniowy to pomiar punkt-punkt. Porada: Krawędzie mierzymy powierzchniami, powierzchnie krawędziami.

- Pomiar punktowy będzie bardziej podatny na błąd operatora wynikający z nierównoległości ułożenia osi ramy grubościomierza względem mierzonej powierzchni. Porada: aby ten błąd zminimalizować w razie wątpliwości wybieramy najmniejszy wynik z kilku prób.

- Końcówki pomiarowe punktowe, a więc i sferyczne skuteczniej przebijają się przez warstwę zabrudzeń. Powierzchnie płaskie podatne są bardziej na ich wpływ.

- Pomiar może odbywać się w sposób ciągły, a nie punktowy. W tym celu dobrać należy model z rolką

- Rozważyć należy rodzaj materiału mierzonego – końcówki ceramiczne zapewnią lepszą odporność na ścieranie i temperaturę.

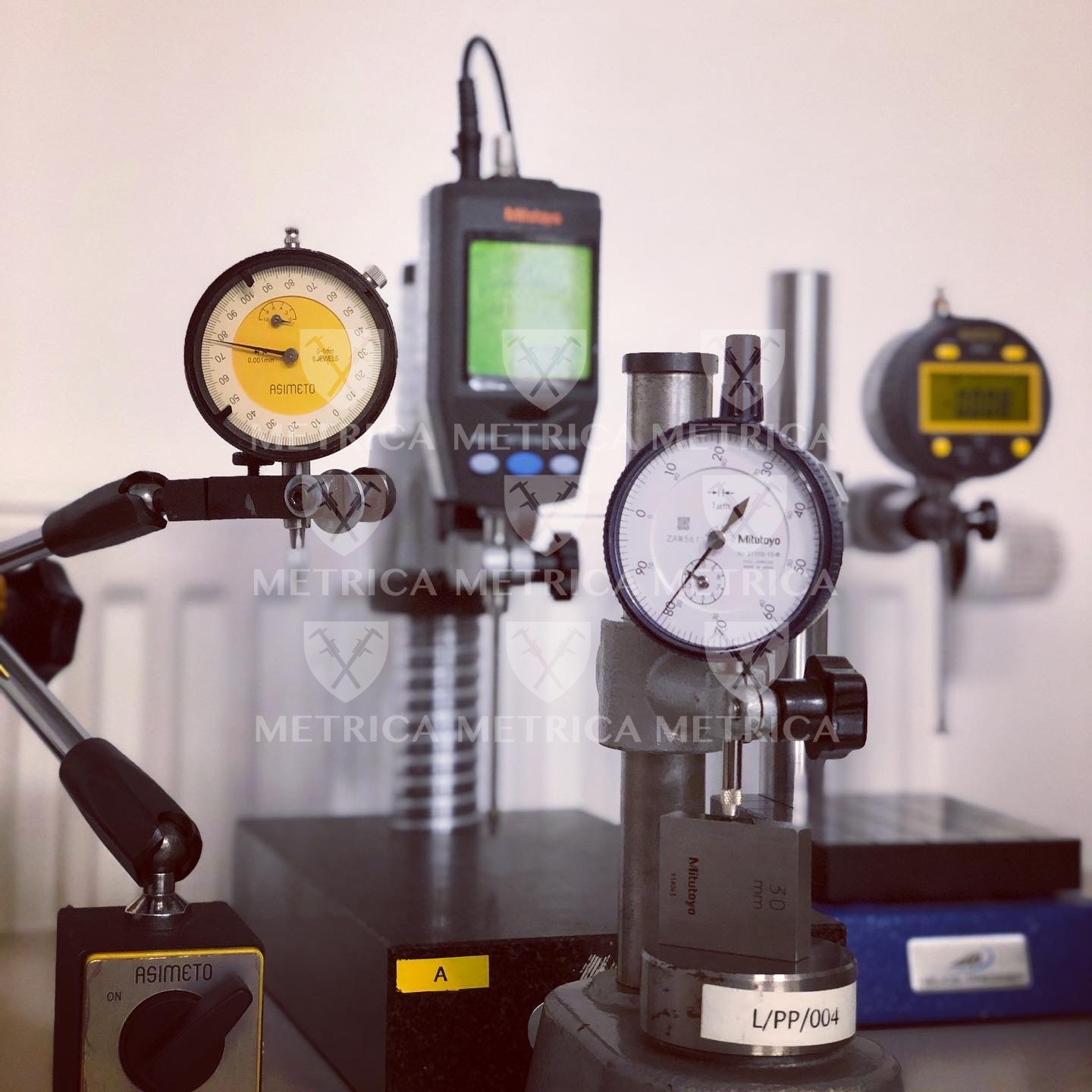

Czujnik na kolumnie pomiarowej

W normach dotyczących pomiarów grubości materiałów elastycznych często napotykamy inną metodę, mianowicie czujnik zamocowany w kolumnie pomiarowej, a sama grubość wyznaczana jest jako odległość od bazy – powierzchni stolika.

Pomiary grubości materiałów elastycznych

W tej grupie określającej własne metody badania jakości znajdują się:

- wyroby z papieru, kartonu, bibuły

- wyroby z gumy

- tekstylia

- skóry

- folie

Dobierając przyrząd czujnikowy dla siebie powinniśmy więc zacząć od określenia normy dotyczącej materiału, którego grubość ma podlegać badaniu. Różnice w wytycznych odnośnie pomiaru grubości dotyczą najczęściej:

- średnicy powierzchni pomiarowych

- nacisku pomiarowego

- wymaganej dokładności i rozdzielczości

- charakterystyk geometrycznych – np. równoległości

Poniżej przedstawiam kilka standardów, w których takie wytyczne znajdziemy:

| Standard | Przedmiot |

| ASTM-D1777 | Tkaniny, taśmy, pasy, koce |

| DIN 53370 | Folie plastikowe |

| PN-EN 1849-2 | Wyroby z tworzyw sztucznych i kauczuku do izolacji wodochronnej dachów |

| ISO 3034 | Tektura falista |

| PN-ISO 4593 | Tworzywa sztuczne – Folie i płyty |

| ISO 5084 | Tekstylia |

| ASTM D3767 ISO 23529 | Guma |

| ASTM D5199 | Geomembrany |

| ISO 2286-2 | Tekstylia powlekane gumą |

| ISO 2589 | Skóry |

| ISO 9073 | Włókniny |

| ISO 9863 | Geosyntetyki |

Lista oczywiście nie jest kompletna i zalecam uważne zapoznanie się z wymaganiami przed zakupem sprzętu.

Alternatywy

Do pomiaru grubości materiałów możemy zastosować z powodzeniem także inne przyrządy pomiarowe, cały czas pamiętając jednak o dwóch najważniejszych kwestiach – nacisku pomiarowym i odpowiedniej powierzchni pomiarowej.

Z powodzeniem zastosować można na przykład mikrometr z dużymi talerzykowymi powierzchniami pomiarowymi. Uwaga – na rynku dostępne są mikrometry talerzykowe do pomiaru kół zębatych – zgodnie z normą DIN 863-3 typ D-7. Nas interesuje typ D-6. Dzięki sprzęgiełku jesteśmy w stanie zapewnić stały – co nie znaczy, że zgodny z wymaganiem normy – nacisk.

Normy mówią także o „mikrometrze cyfrowym”, który jest jednak zupełnie innym, dedykowanym do grubości rozwiązaniem:

Podobnych specjalistycznych urządzeń na rynku mamy zatrzęsienie, nie będziemy skupiać się na nich teraz. Swoim pedantycznym nawykiem zwrócę tylko uwagę na powszechną w tym obszarze niespójność nazewnictwa – terminy „mikrometr” czy „grubościomierz” są często stosowane do podobnych wynalazków i trzeba być świadomym, że niekoniecznie chodzi o przyrządy zgodne z DIN 878 czy DIN 863.

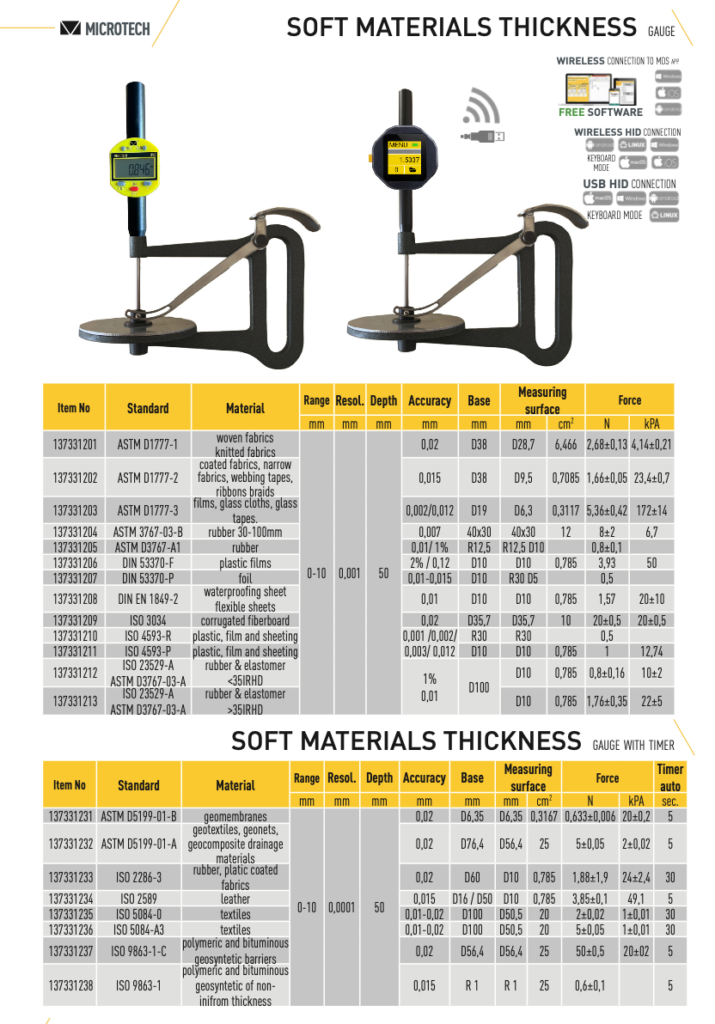

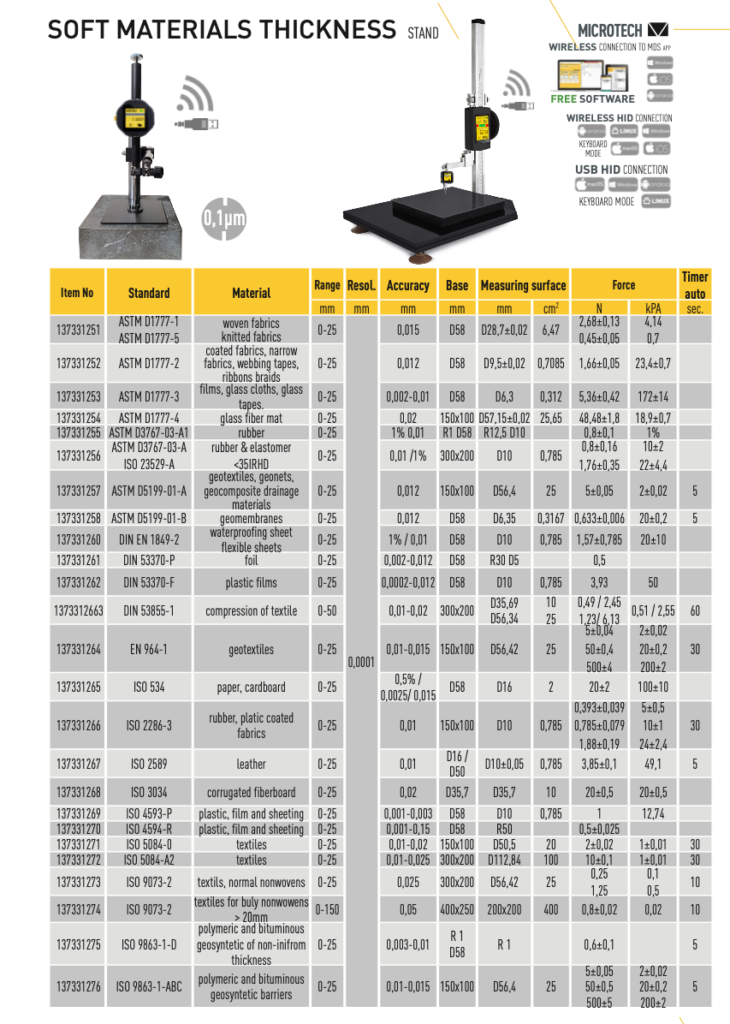

Dobór grubościomierza czujnikowego

Jak widać temat jest szeroki, na szczęście wymagania są precyzyjnie określone. Przed zakupem urządzenia pomiarowego należy dokładnie sprawdzić wymagania zawarte w dotyczącej nas normie. Mając już niezbędne informacje z pomocą przyjdą nam dobrze opracowane tabele z danymi technicznymi producentów grubościomierzy dostosowanych do konkretnych standardów, jak choćby poniższe zestawienie produktów MICROTECH: