Pomiary kątów i prostopadłości narzędziami warsztatowymi – cz. 2 kątowniki stalowe dwuramienne

Witam wszystkich czytelników i zapraszam do lektury drugiej części artykułu poświęconego warsztatowym pomiarom kątów i prostopadłości, w której zajmiemy się usystematyzowaniem wiedzy na temat kątowników.

Kątowniki to narzędzia powszechnie wykorzystywane w produkcji do zapewnienia prostopadłości elementów, ustawiania maszyn czy sprawdzania innych kątowników. Z racji tych diametralnie różnych zastosowań konieczne będzie wprowadzenie czytelnego podziału tych narzędzi.

Rodzaje kątowników

W codziennej produkcji i pomiarach warsztatowych najczęściej wykorzystywane są kątowniki stalowe dwuramienne. Kątowniki walcowe spotykamy głównie w laboratoriach, gdzie służą za wzorzec do sprawdzania innych kątowników. Kątowniki granitowe natomiast stosowane są natomiast do pomiarów i ustawiania geometrii maszyn oraz do sprawdzania prostopadłości precyzyjnych urządzeń pomiarowych, np. wysokościomierzy.

Zdecydowanie najbardziej rozpowszechniona jest pierwsza grupa omawianych narzędzi i to jej poświęcony jest niniejszy wpis. Pozostałe kątowniki szczególnego przeznaczenia omówimy w części trzeciej.

Kątowniki stalowe dwuramienne

Kątowniki stalowe dwuramienne, bo tak należy prawidłowo określać wskazane narzędzia, to proste wzorce (choć z uwagi na przeznaczenie trafniejsze będzie określenie sprawdziany) służące do porównawczej oceny odchyłki od prostopadłości powierzchni lub krawędzi elementów względem siebie lub bazy. Bazą najczęściej jest płyta kontrolna granitowa lub żeliwna.

W zależności od kształtu części pomiarowej ramienia kątowniki dwuramienne dzielimy na:

- powierzchniowe

- krawędziowe

- z grubą stopą

Podział ten ma ogromne znaczenie w kwestii docelowego zastosowania i jakości późniejszych pomiarów. Jedna z podstawowych zasad prawidłowo wykonywanych pomiarów mówi bowiem, że:

Krawędzie mierzymy powierzchnią, a powierzchnię krawędzią.

W skrócie chodzi o to, aby po pierwsze wyeliminować nadmierny wpływ niedoskonałości powierzchni badanej na wynik pomiaru, a po drugie aby zapewnić odpowiednie warunki do wyznaczenia odchyłki od prostopadłości do postaci liczbowej. Jeśli odchyłka jest bardzo mała, wykorzystamy metodę obserwacji szczeliny świetlnej, jeśli jest większa – potrzebny będzie szczelinomierz. Niezależnie jednak od przyjętej metody niezachowanie powyższej zasady może mocno zafałszować wyniki pomiarów lub być niemożliwe ze względów praktycznych – w większości sytuacji ciężko np. mierzyć krawędź krawędzią… Na ten temat przygotowuję osobny, mocno praktyczny artykuł, do lektury którego mocno zachęcam już teraz.

Kątowniki dwuramienne możemy podzielić także na kątowniki płaskie oraz kątowniki ze stopką. Podobnie jak w akapicie wyżej, o wyborze jednego lub drugiego modelu decyduje docelowe zastosowanie – kątownik ze stopką przeznaczony jest do pracy na dużej powierzchni (np. płycie pomiarowej) i raczej w pozycji pionowej, podczas gdy kątownik płaski umożliwia zastosowanie także w pozycji horyzontalnej, kosztem z kolei stabilności w przypadku zastosowań w pionie.

Z racji naprawdę potężnego zróżnicowania zastosowań kątowniki wykonywane są w różnych rozmiarach – długość dłuższego ramienia może wynosić od 50 do nawet 1500 mm.

Znormalizowane rozmiary kątowników różnią się nieznacznie w zależności od klasy dokładności.

Wymagania odnośnie kątowników dwuramiennych

Kątowniki stalowe dwuramienne wykonywane są według wytycznych normy DIN 875-1:2005-07 Geometrical Product Specifications (GPS) – Squares 90° – Part 1: Steel squares 90°.

Norma określa 4 klasy dokładności dla kątowników stalowych – najdokładniejsza jest klasa 00, a najmniej dokładna klasa 2. Na rynku spotkać można także kątowniki „bezklasowe”, nieznormalizowane, zwane powszechnie ślusarskimi. Tutaj jedna uwaga – naturalnie takie kątowniki są najtańsze, ale zwykle nie nadają się do precyzyjnych pomiarów. Bywa, że odchyłka prostopadłości w przypadku takich kątowników sięga milimetra:)

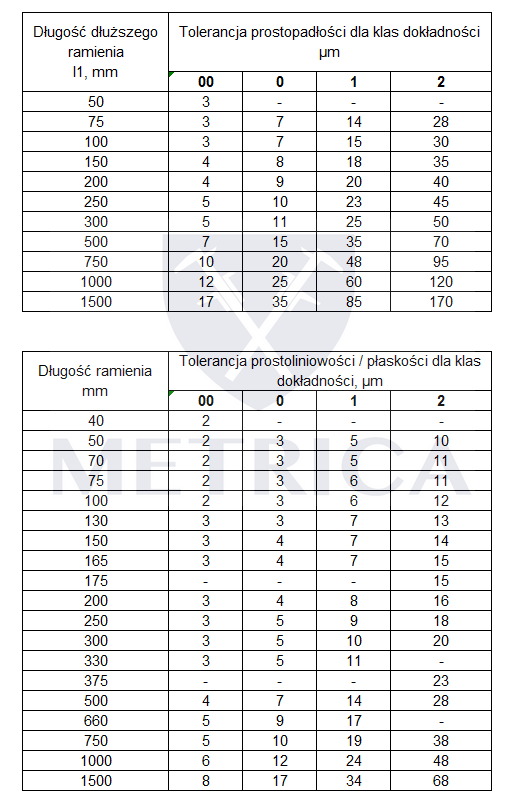

Aby zakwalifikować kątownik do klasy dokładności należy zweryfikować 6 charakterystyk metrologicznych:

- odchyłkę od prostoliniowości (krawędziowe) lub płaskości (powierzchniowe) dla stopki i ramienia, zarówno wewnątrz jak i na zewnątrz (daje to 4 charakterystyki)

- odchyłkę od prostopadłości tworzących kąty wewnętrzne i zewnętrzne (kolejne 2)

Tabela z wymaganiami z normy DIN 875 poniżej:

Pomiary kątownikami stalowymi

Pomiar z wykorzystaniem kątownika to klasyczny pomiar porównawczy do wzorca o znanej odchyłce. Poniżej najprostsze z możliwych zobrazowanie sytuacji pomiarowej z wykorzystaniem kątownika na płycie oraz opis postępowania:

- Oczyścić dokładnie powierzchnię płyty lub innej podstawy

- Oczyścić powierzchnie pomiarowe kątownika. Upewnić się, że nie ma na nich zadziorów lub odprysków spawalniczych

- Oczyścić sprawdzaną powierzchnię detalu

- Umieścić detal na płycie pomiarowej

- Dobrać kątownik o długości ramienia większej niż długość sprawdzanej powierzchni

- Dosunąć ramię kątownika do sprawdzanej powierzchni detalu

- Ocenić szerokość powstałej szczeliny

- Na podstawie wartości zmierzonej szczeliny wyznaczyć odchyłkę od prostopadłości względem kątownika.

Tu sprawy nieco się komplikują i wymagają pewnych umiejętności. Przede wszystkim aby prawidłowo ocenić szerokość małej szczeliny (przyjmijmy, że poniżej 5 mikrometrów) należy umieć tej oceny dokonać. Na ten temat będzie osobny wpis, do którego odsyłam zainteresowanych.

Wyznaczanie szerokości szczeliny świetlnej z wykorzystaniem krawędzi wzorcowej to ważna i podstawowa umiejętność metrologa!

Zwykle jednak poza laboratorium będziemy mieli do czynienia ze znacznie większymi odchyłkami. Zamiast oka posłużymy się w tych przypadkach szczelinomierzem (alternatywnie można stosować płytki wzorcowe, ale tu znów wracamy do laboratorium…). Próbujemy więc między nasz kątownik a badany detal wsadzić największą możliwą płytkę szczelinomierza. Naturalnie uważamy, aby w trakcie tych czynności nie przyłożyć siły, która mogłaby przesunąć kątownik lub detal…

Ponieważ jednak typowe szczelinomierze płytkowe oferują najmniejszy wymiar najczęściej 0,05 mm (rzadziej 0,03 lub 0,02 mm), pomocne może okazać się zastosowanie szczelinomierzy z puszki, rozwijanych i docinanych na paski pożądanej długości. Takie szczelinomierze dostępne są już od 5 mikrometrów długości, pozwala nam to więc na wypełnienie luki między możliwościami oceny wzrokowej (realnie 3 mikrometry) a powszechnie dostępnymi większymi szczelinomierzami płytkowymi. Aby ułatwić sobie pracę z bardzo cienką bądź co bądź „folią” polecam zastosowanie uchwytów, na przykład takich jak na zdjęciu poniżej.

Na koniec wspomnę jeszcze o kątownikach dwuramiennych stalowych będących wzorcami kąta innego niż 90 stopni – bez problemu kupimy także kątowniki odwzorowujące inne popularne wartości kątowe, np. 45 czy 60 stopni.

Linki