System zarządzania pomiarami i wyposażeniem pomiarowym niedopasowany do potrzeb organizacji. Część 1: ryzyka i problemy.

Witajcie. Mniej więcej rok temu miałem okazję przedstawić swoje obserwacje związane z przywołanym w tytule zagadnieniem na konferencji Polskiego Forum ISO 9000. Dziś chciałbym powrócić do tego arcyważnego tematu i przybliżyć wnioski i spostrzeżenia czytelnikom mojego bloga. Poniższy materiał powstał pod wpływem dziesiątek przeprowadzonych szkoleń oraz wdrożeń w obszarze zarządzania pomiarami i wyposażeniem pomiarowym, jest zatem niejako odzwierciedleniem zastanego stanu rzeczy. Nie traktujcie tego jednak jako kolejnego przejawu mojego malkontenctwa, wręcz przeciwnie – mam nadzieję, że na jego podstawie zrobicie choćby mały krok do przodu. To naprawdę nie boli, ba – to jest tak naprawdę proste.

Tekst podzieliłem na 2 części – w pierwszej przedstawię swoje spostrzeżenia, główne problemy i zagrożenia jakie niosą. W drugiej dokopiemy się do przyczyn oraz wskażemy sposoby poprawy.

*We wpisie będę używał skrótów „system” oraz „SZP” dla oszczędności znaków.

Jak postrzegany jest system zarządzania wyposażeniem pomiarowym?

Generalnie wiele wniosków, zwłaszcza nazwijmy to ogólnosystemowych, które zawarłem w tym tekście, będzie zbieżne i łatwe do przełożenia na wszelkie systemy zarządzania, w tym także ISO 9001. Nie chcąc osłaniać wszystkich kart na wstępie powiem tylko, że nasze podejście/ nastawienie nie wybiera – nawet najlepsze rzeczy da się zepsuć i z najgorszych uczynić cuda.

Moje doświadczenia pozwalają ukuć następującą definicję systemu zarządzania (wyposażeniem pomiarowym):

Takie podejście, doskonale niestety znane nam wszystkim pozwolę sobie celowo piętnować nazywając podobne systemy „byle jakimi”, „sztampowymi oraz „papierowymi”.

Czym naprawdę jest System zarządzania pomiarami?

Zgrabna definicja pochodząca z normy ISO 10012 (cała norma zresztą równie zgrabna, jedna z konkretniejszych) stawia sprawę jasno:

Zbiór procedur i zasad zapewniających, że wyposażenie pomiarowe i procesy pomiarowe są przystosowane do ich zamierzonego użycia. Ma istotne znaczenie w osiąganiu celów dotyczących jakości wyrobu i zarządzaniu ryzykiem niepoprawnych wyników pomiarów.

Z kolei systemy realizujące założenia powyższego będę dalej określał mianem skutecznych.

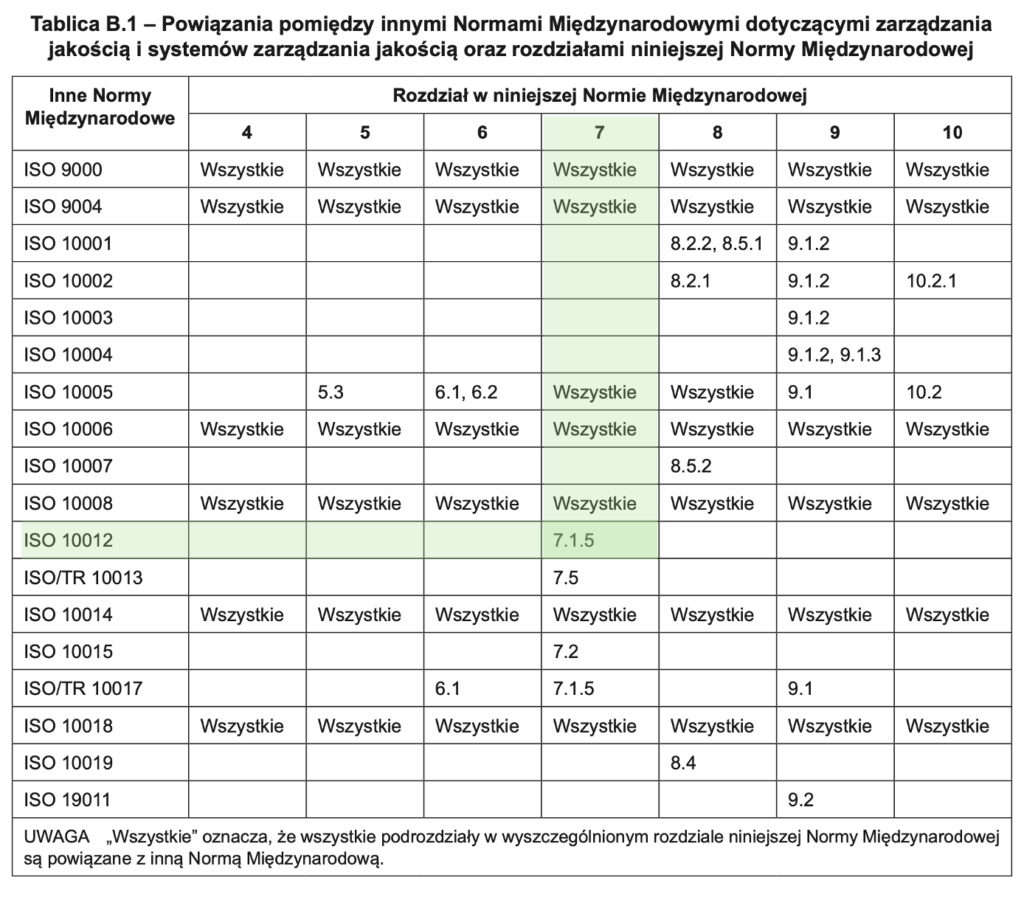

No dobrze powiecie, ale skąd w ogóle i dlaczego na tapet trafia ISO 10012, skoro większości firm dotyczą tylko wymagania ISO 9001? Zerknijmy proszę na poniższą tablicę, którą odnajdziemy w ISO 9001 właśnie:

Kto miał okazję ze mną współpracować ten wie, że ISO 10012 jest dla mnie od zawsze normą podstawową, zwłaszcza, że „dziewiątka” w obszarze „pomiarówki” jak dla mnie nie mówi w zasadzie nic. Oczywiście przyjętą politykę rozumiem i akceptuję – pamiętajcie, że ISO 9001 może wdrożyć tak wielka firma produkcyjna, jak i biuro podróży w galerii handlowej – jakoś więc jej treść należy uśrednić. Podobnie jak i ja uśredniam wnioski i spostrzeżenia na podstawie tego, co dane mi było zobaczyć i naprawiać.

Jak zatem wygląda sytuacja?

Typowy system zarządzania pomiarami i wyposażeniem pomiarowym w organizacji zarządzanej według ISO 9001 wygląda następująco:

- Przyrządy pomiarowe są częściowo zidentyfikowane. Częściowo, ponieważ często problematyczne jest właściwe określenie czy dany przyrząd (typ, grupa) ma być nadzorowany (stosowany w zapewnieniu jakością) czy nie. Zainteresowanych odsyłam do wpisu Jakie narzędzia podlegają wzorcowaniu? Przyrządy pomiarowe, wzorce, sprawdziany, urządzenia pomocnicze – jak to ogarnąć?

- Ustalony jest harmonogram wzorcowania. Niestety najczęściej są to stałe okresy, jednakowe dla wszystkich przyrządów. Jest to najgorsze z możliwych i najcześciej niestety stosowane kryterium… O metodach pisałem tutaj, a w opracowaniu jest zupełnie nowy tekst na ten temat.

- Ewidencja wyposażenia pomiarowego jest prowadzona, ale często nieefektywnie

- Wymagania (jeśli są w ogóle ustalone), opierają sią na wymaganiach norm. Najczęściej jednak oczekuje się od laboratorium, że zadecyduje o dopuszczeniu bądź odrzuceniu narzędzia… Więcej na ten temat w artykule Jak określić właściwe wymagania odnośnie przyrządów pomiarowych?

Sprawne systemy zarządzania funkcjonują częściej w firmach:

- podlegających pod metrologię prawną

- w których funkcjonuje wewnętrzne laboratorium wzorcujące lub badawcze z systemem opartym na ISO/IEC 17025

- z branż automotive, lotniczej, energetycznej

- będących oddziałami zagranicznych korporacji, które zdążyły już zaszczepić dobre praktyki

- w których głównymi odbiorcami są klienci spoza kraju, gdzie spełnienie wymagań okazało się konieczne dla utrzymania bądź rozpoczęcia współpracy

Zidentyfikowane problemy słabych systemów

| Problem | Potencjalne skutki i ryzyka |

| Brak ustalonych wymagań wobec przyrządów pomiarowych | Organizacja ponosi wysokie ryzyko stosowania wyposażenia pomiarowego powodującego niewłaściwe wyniki pomiarów, a co za tym idzie ryzyko kwalifikowania wyrobów niezgodnych jako zgodne lub zgodnych jako niezgodne |

| Stosowanie niewłaściwych wymagań wobec przyrządów pomiarowych | Aktualne normy: Organizacja ponosi zbyt wysokie koszty zakupu i utrzymania wyposażenia pomiarowego, jeżeli wymagania są norm są zbyt restrykcyjne (na ogół tak jest) Nieaktualne normy: Organizacja wymagająca zgodności z normami lub zdająca się na ocenę laboratorium kwalifikuje przyrządy niespełniające wymagań jako zgodne. |

| Brak właściwej kwalifikacji przyrządów pomiarowych ”jakościowych”. Elementy układu pomiarowego nie są właściwie nadzorowane | Przyrządy pomiarowe niewpływające na jakość są zarządzane jak jakościowe. Skutki: podwyższone koszty Przyrządy wpływające na jakość nie są potwierdzane. Skutki: zagrożenie dla jakości wyrobu |

| Stałe okresy wzorcowania dla wszystkich przyrządów pomiarowych | Ryzyko stosowania przyrządów niezgodnych, niedopasowanie kosztów do rzeczywistych wymagań |

| Wzorcowania realizowane są tylko dla świadectwa. Wyniki nie są weryfikowane | Używanie przyrządów poza specyfikacją; potencjalne niezgodności na audycie |

| Ewidencja wyposażenia pomiarowego jest prowadzona w sposób nieefektywny | Brak efektywnej oceny zmian błędów w czasie; ryzyko realizowania sprawdzeń po terminie, niewłaściwe i niekompletne zapisy, dodatkowe koszty, problemy z lokalizacją przyrządów przed sprawdzeniem |

| Nieświadomość i brak wiedzy – przesunięcie orzekania o zgodności całkowicie na laboratoria i instytucje zewnętrzne | Brak samodzielności uniemożliwia właściwą ocenę przydatności narzędzi, uniemożliwia „obronę” uzyskiwanych wyników pomiarów |

| Wszelkie sprawdzenia i adiustacje wykonywane tylko na zewnątrz | W sytuacji kryzysowej organizacja nie dysponuje narzędziem pozwalającym na podjęcie decyzji i ocenę wyników pomiarów bez pomocy instytucji zewnętrznej |

| Brak szkoleń i bazowanie na własnym wieloletnim doświadczeniu, stosowanie często nieaktualnych praktyk | Stosowanie nieaktualnych dokumentów, brak rozwijania kompetencji technicznych, niedopasowanie do dzisiejszej technologii |

| Problem z kompetencjami personelu | Pomiary wykonuje każdy pracownik na produkcji. Osoby te nie mają często żadnego szkolenia. Nie ma możliwości wykazania kompetencji. Ryzyko niewłaściwych wyników pomiarów, ryzyko pomyłek i niewłaściwego użytkowania |

| Problem z zasobami ludzkimi | W wielu przypadkach nominowana zostaje jedna osoba, która odpowiada za proces nadzorowania wyposażenia pomiarowego. Dodatkowo jest to jej kolejna odpowiedzialność na długiej liście obowiązków. Z drugiej strony widoczne przeciwne podejście: szkoli się kilkanaście osób, które mają „w razie czego” umieć np. sprawdzać przyrządy |

| Brak poszanowania, problemy z kulturą pracy | Narzędzia na produkcji są niszczone, upadki nie są zgłaszane… Skutki: używanie urządzeń uszkodzonych, brak panowania nad wynikami pomiarów, szybka utrata ważności wzorcowania |

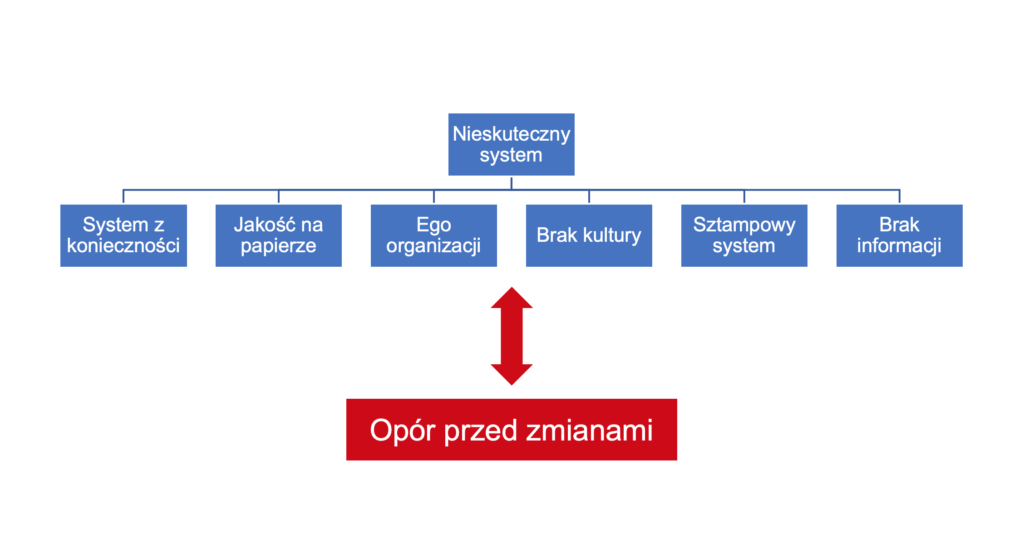

Źródła problemów

Powyższe problemy występują naturalnie w różnym nasileniu i w różnych kombinacjach. Daje się jednak zidentyfikować kilka głównych źródeł, z których te straszydła pochodzą:

- System z konieczności

- Certyfikat ISO był nam potrzebny żeby pozyskać kontrakt/ klienta, więc zaprosiliśmy firmę, która dała nam do podpisania jakieś papiery i załatwiła resztę.

- W ten sposób mamy powielony według jednego schematu system zarządzania, który mówi, że przyrządy pomiarowe wzorcuje się co 12 miesięcy, najlepiej w GUM i mają one spełniać wymagania norm

- Wiąże się to z nastawieniem na zysk i produkcję zamiast realnie na jakość

- Jakość na papierze

- Kierownictwo i zarząd nie traktują szeroko pojętej jakości jako głównej wartości swoich produktów lub usług, a sam dział zapewnienia jakości traktowany jest jako zło konieczne i generator kosztów. W konsekwencji brak jest szkoleń, kupowane są najtańsze narzędzia a ich eksploatacja jest nadmierna i daleko poza granicę przydatności

- Jakość jest „wrogiem” produkcji tylko wtedy, gdy informacje zwrotne z działu jakości odbierane są jako wrogie

- Personel ma nadmiar zadań, z których wywiązać się nie sposób

- „EGO” organizacji/ właściciela/ marki, czyli podejście:

- Robimy nasze produkty od 20 lat, to znaczy, że robimy wszystko dobrze

- Taką metodę pomiarową przekazał mi mój poprzednik przed odejściem na emeryturę, więc kontynuuję tradycję

- Opór przed zmianami

- Brak kultury wewnętrznej w organizacji

- Pomysły działu jakości lub metod są traktowane jako „wymysły”

- Brak poszanowania dla narzędzi pomiarowych

- Brak realnej odpowiedzialność

- Dotyczy głównie firm dużych, z tradycjami z poprzedniego ustroju

- Sztampowy, papierowy system, odbity na ksero

- Firmy wdrażające ISO 9001 działają w obszarze pomiarów i wyposażenia szablonowo, powielając ”formatkę” i stosując ją niezależnie od rzeczywistych potrzeb organizacji.

- Szczegółowa znajomość zagadnienia przez osoby wdrażające system jako całość jest niewystarczająca. Konieczne konsultacje z ekspertem.

- Brak informacji

- Brak usystematyzowania przepisów, wytycznych i wymagań poza metrologią prawną. Brak polskich przewodników, niedostateczne lub brak tłumaczenia norm technicznych. Brak platformy zapewniającej dostęp do aktualizacji norm i przewodników.

- Organizacje, które nie miały styczności z ISO/IEC 17025, ISO 10012 czy zagranicznymi standardami panującymi u klientów mają ograniczoną świadomość zagadnienia.

Najogólniej stwierdzić można, że problemy powodowane przez niedopasowanie systemu zarządzania do potrzeb organizacji mają charakter:

- Jakościowy: organizacja boryka się z dużą ilością reklamacji i braków, dodatkowo marnuje większe ilości zasobów (materiałów i roboczogodzin), co powoduje zwiększenie kosztów

- Finansowy: organizacja ponosi zbyt wysokie koszty w obszarze zapewnienia jakości

- Wizerunkowy: utrzymywanie się tego stanu doprowadza w końcu do poważnej reklamacji, zagrożenia życia, utraty klienta, spadku morale w firmie jako konsekwencji nieskutecznego zarządzania

Podsumowanie

Prawda jest taka, że spełnienie wymagań normy ISO 9001 w obszarze punktu 7.1.5 to tylko absolutne minimum pozwalające na podtrzymanie certyfikatu. System, który ma dać nam coś więcej oraz być spójny z ideą ciągłego doskonalenia, musi być oparty na ISO 10012.

Jeśli czytając powyższy artykuł czujesz, że dotyczy to organizacji, w której pracujesz, polecam wykorzystać moje wnioski do poprawy sytuacji. Pamiętaj o tym, że to, że katastrofa się dotąd nie wydarzyła nie znaczy, że nie nadchodzi. Im szybciej zaczniesz łatać dziury w systemie i zmieniać kurs okrętu, tym większa szansa, że nie rozbijesz się o skały.

Zapraszam już teraz na drugą część wpisu, w której znajdziesz konkretne kroki prowadzące Ciebie i Twoją firmę do sukcesu.